Prima dell’avvento dei circuiti logici a stato solido, i sistemi di controllo logico sono stati progettati e costruiti esclusivamente attorno a relè elettromeccanici. I relè sono tutt’altro che obsoleti nel design moderno, ma sono stati sostituiti in molti dei loro precedenti ruoli come dispositivi di controllo a livello logico, relegati più spesso a quelle applicazioni che richiedono una commutazione ad alta corrente e/o alta tensione.,

Sistemi e processi che richiedono un controllo “on / off” abbondano nel commercio e nell’industria moderni, ma tali sistemi di controllo sono raramente costruiti da relè elettromeccanici o porte logiche discrete. Invece, i computer digitali riempiono la necessità, che può essere programmata per eseguire una varietà di funzioni logiche.

La storia dei controllori logici programmabili

Alla fine del 1960 una società americana di nome Bedford Associates ha rilasciato un dispositivo di calcolo che hanno chiamato il MODICON., Come acronimo, significava Controller digitale modulare, e in seguito divenne il nome di una divisione aziendale dedicata alla progettazione, produzione e vendita di questi computer di controllo per scopi speciali.

Altre società di ingegneria hanno sviluppato le proprie versioni di questo dispositivo, e alla fine è diventato noto in termini non proprietari come PLC, o controllore logico programmabile., Lo scopo di un PLC era di sostituire direttamente i relè elettromeccanici come elementi logici, sostituendo invece un computer digitale a stato solido con un programma memorizzato, in grado di emulare l’interconnessione di molti relè per eseguire determinati compiti logici.

Logica Ladder e programmazione PLC

Un PLC ha molti terminali di “ingresso”, attraverso i quali interpreta stati logici “alti” e “bassi” da sensori e interruttori., Ha anche molti terminali di uscita, attraverso i quali emette segnali “alti” e “bassi” per alimentare luci, solenoidi, contattori, piccoli motori e altri dispositivi che si prestano al controllo on/off.

Nel tentativo di rendere i PLC facili da programmare, il loro linguaggio di programmazione è stato progettato per assomigliare ai diagrammi logici ladder. Pertanto, un elettricista industriale o un ingegnere elettrico abituato a leggere schemi logici ladder si sentirebbe a proprio agio programmando un PLC per eseguire le stesse funzioni di controllo.,

I PLC sono computer industriali, e come tali i loro segnali di ingresso e di uscita sono tipicamente 120 volt AC, proprio come i relè di controllo elettromeccanici che sono stati progettati per sostituire. Sebbene alcuni PLC abbiano la capacità di immettere e emettere segnali di tensione CC a basso livello della grandezza utilizzata nei circuiti di gate logici, questa è l’eccezione e non la regola. Gli standard di connessione e programmazione del segnale variano un po ‘ tra i diversi modelli di PLC, ma sono abbastanza simili da consentire un’introduzione “generica” alla programmazione PLC qui.,

L’illustrazione seguente mostra un semplice PLC, come potrebbe apparire da una vista frontale. Due morsetti a vite forniscono il collegamento a 120 volt CA per alimentare i circuiti interni del PLC, etichettati L1 e L2. Sei morsetti a vite sul lato sinistro forniscono il collegamento ai dispositivi di ingresso, ogni terminale rappresenta un “canale” di ingresso diverso con la propria etichetta “X”.

Il terminale a vite in basso a sinistra è un collegamento “Comune”, che è generalmente collegato a L2 (neutro) della fonte di alimentazione 120 VAC.,

all’Interno del PLC custodia, collegati tra ciascun terminale di ingresso e il terminale Comune, è un opto-isolatore dispositivo (Light-Emitting Diode) che fornisce un’elettricamente isolato “alta” logica del segnale del computer circuiti (foto-transistor interpreta la luce del LED) quando c’è di 120 VAC potenza applicata tra i rispettivi terminale di ingresso e il terminale Comune., Un indicatore LED sul pannello frontale del PLC dà indicazione visiva di una “tensione” di ingresso:

i segnali di Uscita sono generati dal PLC, computer di circuiti di attivazione di un dispositivo di commutazione (transistor, TRIAC, o anche un relè elettromeccanico), che collega la “Fonte” terminale di una qualsiasi “Y” etichettato terminali di uscita. Il terminale” Source”, corrispondentemente, è solitamente collegato al lato L1 della fonte di alimentazione 120 VAC., Come per ogni ingresso, un LED di segnalazione sul pannello frontale del PLC dà indicazione visiva di un’uscita” energizzata”:

In questo modo, il PLC è in grado di interfacciarsi con dispositivi reali come interruttori e solenoidi. La logica effettiva del sistema di controllo è stabilita all’interno del PLC per mezzo di un programma per computer. Questo programma determina quale uscita viene eccitato in quali condizioni di ingresso.,

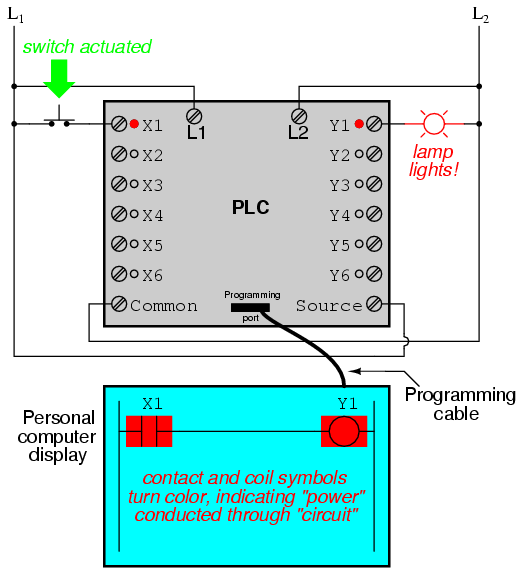

Sebbene il programma stesso sembri essere un diagramma logico ladder, con simboli di switch e relè, non ci sono contatti di switch o bobine di relè che operano all’interno del PLC per creare le relazioni logiche tra ingresso e uscita. Questi sono contatti e bobine immaginari, se vuoi. Il programma viene inserito e visualizzato tramite un personal computer collegato alla porta di programmazione del PLC. Considerare il seguente circuito e programma PLC:

Quando l’interruttore a pulsante non è attivato (non premuto), nessuna alimentazione viene inviata all’ingresso X1 del PLC., Seguendo il programma, che mostra un contatto X1 normalmente aperto in serie con una bobina Y1, nessun “potere” verrà inviato alla bobina Y1. Pertanto, l’uscita Y1 del PLC rimane diseccitata e la spia ad essa collegata rimane scura.

Se si preme l’interruttore a pulsante, tuttavia, l’alimentazione verrà inviata all’ingresso X1 del PLC. Tutti i contatti X1 che appaiono nel programma assumeranno lo stato attivato (non normale), come se fossero contatti relè azionati dall’eccitazione di una bobina relè denominata “X1”.,

In questo caso, l’eccitazione dell’ingresso X1 causerà la “chiusura” del contatto X1 normalmente aperto, inviando “potenza” alla bobina Y1. Quando la bobina Y1 del programma “eccita”, l’uscita Y1 reale si ecciterà, accendendo la lampada ad essa collegata:

Si deve comprendere che il contatto X1, la bobina Y1, i fili di collegamento e la” potenza ” che appaiono sul display del personal computer sono tutti virtuali. Non esistono come componenti elettrici reali., Esistono come comandi in un programma per computer-solo un pezzo di software-che sembra assomigliare a un vero diagramma schematico del relè.

Altrettanto importante da capire è che il personal computer utilizzato per visualizzare e modificare il programma del PLC non è necessario per il funzionamento continuato del PLC. Una volta che un programma è stato caricato sul PLC dal personal computer, il personal computer può essere scollegato dal PLC e il PLC continuerà a seguire i comandi programmati.,

Includo il display del personal computer in queste illustrazioni solo per il tuo bene, per aiutare a capire la relazione tra le condizioni di vita reale (chiusura dell’interruttore e stato della lampada) e lo stato del programma (“potenza” attraverso contatti virtuali e bobine virtuali).

Comportamento del sistema di controllo

La vera potenza e versatilità di un PLC si rivela quando si vuole alterare il comportamento di un sistema di controllo. Poiché il PLC è un dispositivo programmabile, possiamo modificarne il comportamento modificando i comandi che gli diamo, senza dover riconfigurare i componenti elettrici ad esso collegati.,

Ad esempio, supponiamo di voler rendere questa funzione del circuito switch-and-lamp invertita: premere il pulsante per far spegnere la lampada e rilasciarla per farla accendere. La soluzione “hardware” richiederebbe che un interruttore a pulsante normalmente chiuso sia sostituito dall’interruttore normalmente aperto attualmente in vigore. La soluzione “software” è molto più semplice: basta modificare il programma in modo che il contatto X1 sia normalmente chiuso piuttosto che normalmente aperto.,

Nella figura seguente, abbiamo alterato il sistema mostrato in uno stato in cui il pulsante non attuata (non premuto):

In questa figura successiva, l’interruttore è mostrato azionato (premuto):

Uno dei vantaggi di implementazione di logiche di controllo del software piuttosto che hardware è che i segnali di ingresso possono essere ri-utilizzati come molte volte in programma, come è necessario., Per esempio, si consideri il seguente circuito e il programma, progettato per eccitare la lampada se almeno due dei tre pulsanti interruttori sono contemporaneamente azionati:

costruire un circuito equivalente uso di relè elettromeccanici, tre relè con due contatti normalmente aperti ognuno avrebbe dovuto essere utilizzato per fornire contatti a interruttore di ingresso., Utilizzando un PLC, tuttavia, possiamo programmare tutti i contatti che vogliamo per ogni ingresso “X” senza aggiungere hardware aggiuntivo, poiché ogni ingresso e ogni uscita non sono altro che un singolo bit nella memoria digitale del PLC (0 o 1), e possono essere richiamati tutte le volte che è necessario.

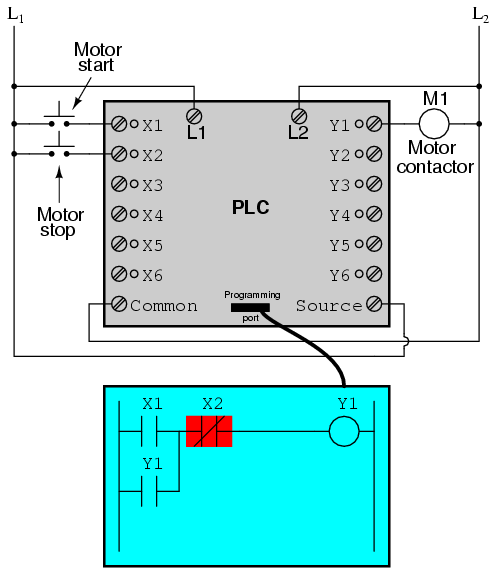

Inoltre, poiché ogni uscita nel PLC non è altro che un bit nella sua memoria, possiamo assegnare contatti in un programma PLC “azionato” da uno stato di uscita (Y)., Prendiamo ad esempio questo sistema successivo, un circuito di controllo start-stop del motore:

L’interruttore a pulsante collegato all’ingresso X1 funge da interruttore “Start”, mentre l’interruttore collegato all’ingresso X2 funge da “Stop.”Un altro contatto nel programma, denominato Y1, utilizza lo stato della bobina di uscita come contatto di tenuta, direttamente, in modo che il contattore del motore continui ad essere eccitato dopo il rilascio dell’interruttore a pulsante “Start”. È possibile vedere il contatto normalmente chiuso X2 apparire in un blocco colorato, mostrando che è in uno stato chiuso (“conduttore elettrico”).,

Se dovessimo premere il pulsante “Start”, l’ingresso X1 si ecciterebbe, quindi “chiudendo” il contatto X1 nel programma, inviando “power” alla “bobina” Y1, energizzando l’uscita Y1 e applicando l’alimentazione a 120 volt CA alla vera bobina del contattore del motore.,alleato-aprire X1 “contatto” tornerà al suo stato “aperto”, ma il motore continua a funzionare perché il Y1 seal-in “contatto” continua a dare “continuità” al “potere” della bobina Y1, mantenendo così il Y1 uscita eccitata:

Per arrestare il motore, si deve premere momentaneamente il tasto “Stop” pulsante, che alimenterà il X2 di ingresso e di “aprire” normalmente chiuso “contatto”, rompendo la continuità Y1 “bobina”

Quando lo “Stop” pulsante viene rilasciato, ingresso X2 de-energizzare, tornando a “contatto” X2 normale, “chiusi”., Il motore, invece, non si avvia di nuovo fino a quando il “Start” pulsante è attivato, perché il “sigillo” della Y1 è stata persa:

Fail-safe Design in PLC di Sistemi

Un punto importante da evidenziare è che fail-safe design è importante in PLC di sistemi controllati come in un relè elettromeccanico sistemi controllati. Si dovrebbero sempre considerare gli effetti del cablaggio non riuscito (aperto) sul dispositivo o sui dispositivi controllati., In questo esempio di circuito di controllo del motore, abbiamo un problema: se il cablaggio di ingresso per X2 (l’interruttore “Stop”) dovesse fallire aperto, non ci sarebbe modo di fermare il motore!

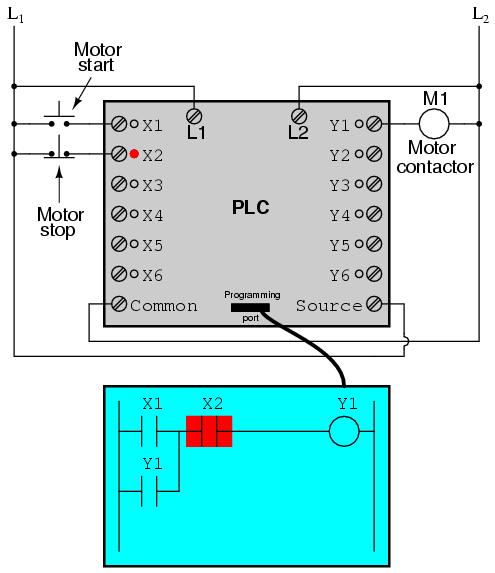

La soluzione a questo problema è un’inversione di logica tra il “contatto” X2 all’interno del programma PLC e l’interruttore a pulsante “Stop” effettivo:

Quando l’interruttore a pulsante “Stop” normalmente chiuso non viene attivato (non premuto), l’ingresso X2 del PLC viene eccitato, “chiudendo” il “contatto” X2 all’interno del programma., Ciò consente di avviare il motore quando l’ingresso X1 è eccitato e di continuare a funzionare quando il pulsante “Start” non viene più premuto. Quando viene azionato il pulsante” Stop”, l’ingresso X2 si diseccita,” aprendo “il” contatto” X2 all’interno del programma PLC e spegnendo il motore.

Quindi, vediamo che non c’è alcuna differenza operativa tra questo nuovo design e il design precedente. Tuttavia, se il cablaggio di ingresso sull’ingresso X2 dovesse guastarsi, l’ingresso X2 si disecciterebbe nello stesso modo in cui viene premuto il pulsante “Stop”., Il risultato, quindi, per un guasto al cablaggio sull’ingresso X2 è che il motore si spegne immediatamente.

Questo è un design più sicuro di quello mostrato in precedenza, in cui un errore di cablaggio dell’interruttore “Stop” avrebbe comportato l’impossibilità di spegnere il motore. Oltre agli elementi del programma di ingresso (X) e di uscita (Y), i PLC forniscono bobine e contatti “interni” senza alcuna connessione intrinseca al mondo esterno. Questi sono usati più o meno come “relè di controllo” (CR1, CR2, ecc.) sono utilizzati in circuiti relè standard: per fornire inversione del segnale logico quando necessario.,

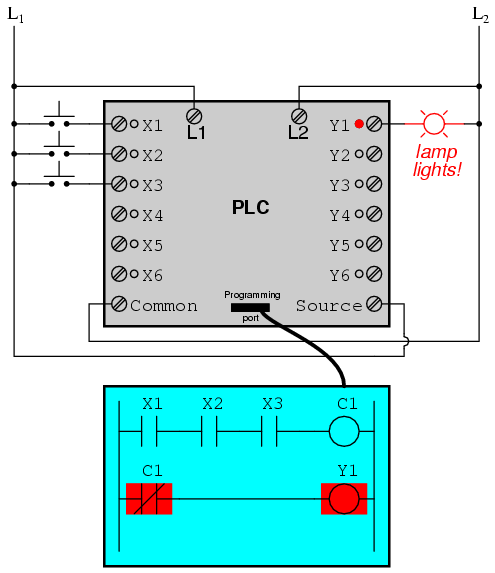

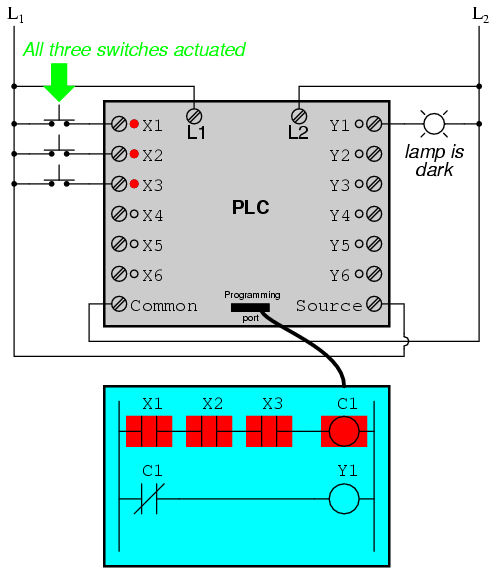

Per dimostrare come uno di questi relè “interni” potrebbe essere utilizzato, si consideri il seguente esempio di circuito e programma, progettato per emulare la funzione di un gate NAND a tre ingressi. Poiché gli elementi del programma PLC sono tipicamente progettati da singole lettere, chiamerò il relè di controllo interno ” C1 “piuttosto che” CR1″come sarebbe consuetudine in un circuito di controllo del relè:

In questo circuito, la lampada rimarrà accesa finché uno qualsiasi dei pulsanti rimarrà non attivato (non premuto)., Per far spegnere la lampada, dovremo azionare (premere) tutti e tre gli interruttori, in questo modo:

Funzionalità PLC avanzate

Questa sezione sui controllori logici programmabili illustra solo un piccolo esempio delle loro capacità. Come computer, i PLC possono eseguire funzioni di temporizzazione (per l’equivalente di relè di ritardo), sequenziamento del tamburo e altre funzioni avanzate con una precisione e un’affidabilità molto maggiori di quelle possibili utilizzando dispositivi logici elettromeccanici. La maggior parte dei PLC hanno la capacità di molto più di sei ingressi e sei uscite., La seguente fotografia mostra diversi moduli di ingresso e di uscita di un singolo PLC Allen-Bradley.

Con ogni modulo avente sedici “punti” di ingresso o di uscita, questo PLC ha la capacità di monitorare e controllare decine di dispositivi., Inserirsi in un armadietto di controllo, PLC, occupa poco spazio, soprattutto considerando lo spazio equivalente che sarebbe necessaria da relè elettromeccanici per eseguire le stesse funzioni:

il Monitoraggio Remoto e il Controllo del Plc Tramite Digitale Reti di Computer

Uno dei vantaggi di Plc che semplicemente non possono essere duplicati da relè elettromeccanici, è il monitoraggio e il controllo remoto via digitale reti di computer. Poiché un PLC non è altro che un computer digitale per scopi speciali, ha la capacità di comunicare con altri computer piuttosto facilmente., La fotografia seguente mostra un personal computer che visualizza un’immagine grafica di un vero processo a livello di liquido (una stazione di pompaggio, o “ascensore”, per un sistema di trattamento delle acque reflue municipali) controllato da un PLC.

La stazione di pompaggio effettiva si trova a chilometri di distanza dal display del personal computer: