La progettazione di parti in plastica è un compito complesso che coinvolge molti fattori che affrontano un elenco di requisiti dell’applicazione. “Come è la parte da utilizzare?””Come si adatta ad altre parti del gruppo?”Quali carichi sperimenterà in uso?”Oltre ai problemi funzionali e strutturali, i problemi di elaborazione svolgono un ruolo importante nella progettazione di una parte in plastica stampata ad iniezione., Il modo in cui la plastica fusa entra, riempie e raffredda all’interno della cavità per formare la parte in gran parte guida ciò che forma le caratteristiche in quella parte devono assumere. Aderendo ad alcune regole di base della progettazione della parte stampata ad iniezione si tradurrà in una parte che, oltre ad essere più facile da produrre e assemblare, sarà in genere molto più forte in servizio. Dividendo una parte in gruppi di base vi aiuterà a costruire la vostra parte in modo logico, riducendo al minimo i problemi di stampaggio. Come una parte è sviluppata, tenere sempre a mente come la parte è modellata e cosa si può fare per ridurre al minimo lo stress.,Sommario

- Applicazioni

- Polimeri più Adatto per lo Stampaggio a Iniezione

- Attrezzature di Stampaggio ad Iniezione

- Processo di Stampaggio ad Iniezione

- Stampaggio ad Iniezione del Ciclo

- Diversi Tipi di Processi di Stampaggio a Iniezione

- Stress

- Porte

- Comune Porte

- Cancello Posizione

- Spessore Parete

- Progetto

- risucchi

- Texture

- Linee di Divisione

- Comune di Stampaggio Difetti

Applicazioni (^ Torna all’inizio)

stampaggio ad iniezione di Plastica è il preferito del processo per la produzione di parti in plastica., Lo stampaggio ad iniezione viene utilizzato per creare molte cose come alloggiamenti elettronici, contenitori, tappi di bottiglia, interni automobilistici, pettini e la maggior parte degli altri prodotti in plastica disponibili oggi. È ideale per la produzione di elevati volumi di parti in plastica a causa del fatto che diverse parti possono essere prodotte in ogni ciclo utilizzando stampi a iniezione multi-cavità. Alcuni vantaggi dello stampaggio ad iniezione sono alta precisione di tolleranza, ripetibilità, ampia selezione dei materiali, basso costo del lavoro, perdite minime di rottami e poca necessità di finire le parti dopo lo stampaggio., Alcuni svantaggi di questo processo sono costosi investimenti iniziali di utensili e limitazioni di processo.

Polimeri più adatti per lo stampaggio ad iniezione (^Torna all’inizio)

È possibile utilizzare la maggior parte dei polimeri, inclusi tutti i materiali termoplastici e alcuni elastomeri. Ci sono decine di migliaia di materiali diversi disponibili per lo stampaggio ad iniezione. I materiali disponibili mescolati con leghe o miscele di materiali precedentemente sviluppati significa che i progettisti di prodotto possono scegliere tra una vasta selezione di materiali per trovare quello che ha esattamente le proprietà giuste., I materiali sono scelti in base alla resistenza e alla funzione richiesta per la parte finale; ma anche ogni materiale ha diversi parametri per lo stampaggio che devono essere considerati. Polimeri comuni come nylon, polietilene e polistirene sono termoplastici.

Attrezzature per lo stampaggio ad iniezione (^Back to Top)

Macchina per lo stampaggio ad iniezione:

Le macchine per lo stampaggio ad iniezione, note anche come presse, sono costituite da una tramoggia di materiale, un pistone a iniezione o uno stantuffo a vite e un’unità di riscaldamento., Gli stampi vengono bloccati alla piastra della macchina di stampaggio, dove la plastica viene iniettata nello stampo attraverso l’orifizio della materozza. Le presse sono valutate in base al tonnellaggio, che è il calcolo della quantità di forza di serraggio che la macchina può esercitare. Questa forza mantiene lo stampo chiuso durante il processo di stampaggio ad iniezione. Il tonnellaggio può variare da meno di 5 tonnellate a 6.000 tonnellate, sebbene le presse di tonnellaggio più elevate siano raramente utilizzate. La forza totale del morsetto stata necessaria è determinata dall’area proiettata della parte su ordinazione che è modellata., Questa area proiettata viene moltiplicata per una forza di serraggio da 2 a 8 tonnellate per ogni pollice quadrato delle aree proiettate. Come regola generale, 4 o 5 tonnellate/in possono essere utilizzati per la maggior parte dei prodotti. Se il materiale plastico è molto rigido, richiederà più pressione di iniezione per riempire lo stampo, quindi è necessario più tonnellaggio del morsetto per tenere lo stampo chiuso. La forza richiesta può anche essere determinata dal materiale utilizzato e dalla dimensione della parte con parti in plastica più grandi che richiedono una maggiore forza di serraggio.

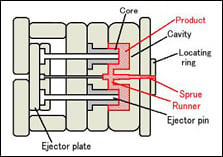

Stampo:

Lo stampo o la matrice si riferisce agli utensili utilizzati per produrre parti in plastica nello stampaggio., Tradizionalmente gli stampi ad iniezione sono stati costosi da produrre e sono stati utilizzati solo in applicazioni di produzione ad alto volume in cui sono state prodotte migliaia di parti. Gli stampi sono tipicamente costruiti in acciaio temprato, acciaio pre-temprato, alluminio e/o lega di rame al berillio. La scelta del materiale da cui costruire uno stampo è principalmente economica. Gli stampi in acciaio generalmente costano di più per la costruzione, ma offrono una durata più lunga che compenserà il costo iniziale più elevato su un numero maggiore di parti realizzate prima di consumarsi., Gli stampi in acciaio pre-temprato sono meno resistenti all’usura e vengono utilizzati principalmente per requisiti di volume più bassi o componenti più grandi. La durezza dell’acciaio pre-temprato misura tipicamente 38-45 sulla scala Rockwell-C. Gli stampi in acciaio temprato vengono trattati termicamente dopo la lavorazione, rendendoli superiori in termini di resistenza all’usura e durata. La durezza tipica varia tra 50 e 60 Rockwell-C (HRC).,

Gli stampi in alluminio costano sostanzialmente meno degli stampi in acciaio e quando l’alluminio di grado superiore come l’alluminio aeronautico QC-7 e QC-10 viene utilizzato e lavorato con moderne attrezzature computerizzate, possono essere economici per lo stampaggio di centinaia di migliaia di parti. Le muffe di alluminio inoltre offrono il ritorno rapido ed i cicli più veloci a causa di migliore dissipazione di calore. Possono anche essere rivestiti per resistenza all’usura ai materiali rinforzati con fibra di vetro. Il rame del berillio è utilizzato nelle aree della muffa che richiedono la rimozione veloce del calore o nelle aree che vedono il calore più del taglio generato.,

Processo di stampaggio ad iniezione (^ Back to Top)

Con lo stampaggio ad iniezione, la plastica granulare viene alimentata per gravità da una tramoggia in una canna riscaldata. Mentre i granuli vengono lentamente spinti in avanti da uno stantuffo a vite, la plastica viene forzata in una camera riscaldata chiamata canna dove viene sciolta. Mentre lo stantuffo avanza, la plastica fusa viene forzata attraverso un ugello che si appoggia contro la boccola della sprue dello stampo, consentendo di entrare nella cavità dello stampo attraverso un sistema di gate e runner. Lo stampo rimane a una temperatura impostata in modo che la plastica possa solidificarsi quasi non appena lo stampo viene riempito.,

Ciclo di stampaggio ad iniezione (^Back to Top)

La sequenza di eventi durante lo stampaggio ad iniezione di una parte in plastica è chiamata ciclo di stampaggio ad iniezione. Il ciclo inizia quando lo stampo si chiude, seguito dall’iniezione del polimero nella cavità dello stampo. Una volta riempita la cavità, viene mantenuta una pressione di mantenimento per compensare il restringimento del materiale. Nella fase successiva, la vite gira, alimentando il colpo successivo alla vite anteriore. Ciò fa sì che la vite si ritragga mentre viene preparato il colpo successivo. Una volta che la parte è sufficientemente fresca, lo stampo si apre e la parte viene espulsa.,ding

Stress (^ Torna all’inizio)

Il principale nemico di qualsiasi stampato ad iniezione di plastica parte è lo stress., Quando una resina plastica (che contiene lunghi ceppi di molecole) viene fusa in preparazione per lo stampaggio, i legami molecolari vengono temporaneamente rotti a causa del calore e della forza di taglio dell’estrusore, consentendo alle molecole di fluire nello stampo. Usando la pressione, la resina viene forzata nello stampo riempiendo ogni caratteristica, crepa e fessura dello stampo. Quando le molecole vengono spinte attraverso ogni caratteristica, sono costrette a piegarsi, girare e distorcere per formare la forma della parte. Girando gli angoli duri o taglienti esercita più sforzo sulla molecola che prendere i giri delicati con i raggi generosi., Anche le transizioni brusche da una caratteristica all’altra sono difficili da riempire e formare per le molecole.

Quando il materiale si raffredda e i legami molecolari ricollegano la resina nella sua forma rigida, queste sollecitazioni sono in effetti bloccate nella parte. Le sollecitazioni delle parti possono causare deformazioni, segni di affondamento, screpolature, guasti prematuri e altri problemi.

Mentre alcune sollecitazioni in una parte stampata ad iniezione sono da aspettarsi, è necessario progettare le parti con la massima considerazione per la riduzione dello stress possibile., Alcuni modi per farlo sono aggiungendo transizioni fluide tra le caratteristiche e utilizzando giri e filetti in possibili aree ad alto stress.

Gates (^Back to Top)

Ogni disegno di stampo ad iniezione deve avere un cancello, o un’apertura che permette la plastica fusa da iniettare nella cavità dello stampo. Il tipo, il design e la posizione del cancello possono avere effetti sulla parte come l’imballaggio della parte, la rimozione o la vestigia del cancello, l’aspetto estetico della parte e le dimensioni della parte & deformazione.,

Tipi del portone

Ci sono due tipi di portoni disponibili per lo stampaggio ad iniezione; portoni tagliati manualmente ed automaticamente tagliati.

Cancelli tagliati manualmente

Questo tipo di cancelli richiede all’operatore di separare manualmente le parti dalle guide dopo ogni ciclo., Manualmente tagliato i cancelli sono stati scelti per diversi motivi:

- Il cancello è troppo ingombrante per essere automaticamente tranciati dalla macchina

- sensibili al Taglio di materiali come il PVC non possono essere esposti a un elevato taglio tassi

- Flusso di distribuzione per alcuni progetti che richiedono il flusso simultaneo di distribuzione attraverso una vasta anteriore

Automaticamente Tagliato Porte

Questi tipi di porte presentano delle caratteristiche dello strumento per rompere o deformare le porte quando lo strumento si apre per l’espulsione di parte., Automaticamente tagliato porte sono utilizzate per diversi motivi:

- Evitare cancello di rimozione come attività secondaria, riducendo il costo

- Mantenere coerenti i tempi di ciclo per tutte le parti

- Minimizzando porta le cicatrici sulle parti

Comune di Cancello Disegni (^ Torna all’inizio)

Il più grande fattore da considerare quando si sceglie il giusto tipo di cancello per l’applicazione è il design del cancello. Ci sono molti disegni differenti del portone disponibili basati sulla dimensione e sulla forma della vostra parte., Di seguito sono riportati quattro dei disegni di gate più popolari utilizzati dai clienti Quickparts:

Il Gate Edge è il design di gate più comune. Come indica il nome, questo cancello si trova sul bordo della parte ed è più adatto per le parti piatte. I portoni del bordo sono ideali per le sezioni medie e spesse e possono essere usati sugli strumenti multicavity due del piatto. Questo cancello lascerà una cicatrice sulla linea di separazione.

Il gate secondario è l’unico gate ritagliato automaticamente nell’elenco. I perni di espulsione saranno necessari per il taglio automatico di questo cancello., Le porte sub sono abbastanza comuni e hanno diverse varianti come banana gate, tunnel gate e smiley gate per citarne alcuni. Il portone secondario permette che portiate a partire dalla linea di separazione, danti la più flessibilità disporre il portone ad una posizione ottimale sulla parte. Questo cancello lascia una cicatrice di dimensioni pin sulla parte.

Il cancello a punta calda è il più comune di tutti i cancelli a canale caldo. I cancelli a punta calda si trovano in genere nella parte superiore della parte piuttosto che sulla linea di separazione e sono ideali per forme rotonde o coniche in cui è necessario un flusso uniforme., Questo cancello lascia una piccola sporgenza sollevata sulla superficie della parte. I cancelli a punta calda vengono utilizzati solo con sistemi di stampaggio a canale caldo. Ciò significa che, a differenza dei sistemi a canale freddo, la plastica viene espulsa nello stampo attraverso un ugello riscaldato e quindi raffreddata allo spessore e alla forma appropriati nello stampo.

Il cancello diretto o Sprue è un cancello tagliato manualmente che viene utilizzato per stampi a cavità singola di grandi parti cilindriche che richiedono un riempimento simmetrico. I cancelli diretti sono i più facili da progettare e hanno requisiti di basso costo e manutenzione., Le parti gated dirette sono in genere più basse sollecitate e forniscono un’elevata resistenza. Questo cancello lascia una grande cicatrice sulla parte nel punto di contatto.

Posizione del cancello (^ Back to Top)

Per evitare problemi dalla posizione del cancello, di seguito sono riportate alcune linee guida per la scelta della posizione corretta del cancello:

- Posizionare i cancelli nella sezione trasversale più pesante per consentire l’imballaggio delle parti e ridurre al minimo i vuoti& sink.

- Ridurre al minimo gli ostacoli nel percorso del flusso posizionando le porte lontano dai nuclei& pin.,

- Assicurarsi che lo stress dal cancello sia in un’area che non influenzerà la funzione o l’estetica della parte.

- Se si utilizza una plastica con un alto grado di termoretraibilità, la parte può ridursi vicino al cancello causando “gate pucker” se c’è un elevato stress stampato al cancello

- Assicurarsi di consentire una facile degatazione manuale o automatica.

- Gate dovrebbe ridurre al minimo la lunghezza del percorso del flusso per evitare segni di flusso cosmetici.

- In alcuni casi, potrebbe essere necessario aggiungere un secondo cancello per riempire correttamente le parti.,

- Se si verificano problemi di riempimento con parti a parete sottile, aggiungere canali di flusso o effettuare regolazioni dello spessore della parete per correggere il flusso.

I cancelli variano in dimensioni e forma a seconda del tipo di plastica da modellare e della dimensione della parte. Le grandi parti richiederanno i più grandi portoni per fornire un più grande flusso di resina per accorciare il tempo della muffa. Piccoli cancelli hanno un aspetto migliore, ma richiedono più tempo per modellare o potrebbe essere necessario avere una pressione più elevata per riempire correttamente.,

Spessore della parete (^Torna all’inizio)

Prima dell’espulsione dallo stampo, le parti stampate ad iniezione vengono raffreddate dalle temperature di produzione in modo che mantengano la loro forma quando espulse. Durante la fase di raffreddamento della parte del processo di stampaggio, le variazioni di pressione, velocità e viscosità della plastica devono essere ridotte al minimo per evitare difetti. Pochi aspetti sono più cruciali durante questo periodo rispetto allo spessore della parete. Questa caratteristica può avere effetti importanti sul costo, sulla velocità di produzione e sulla qualità delle parti finali.,

Spessore della parete adeguato:

La scelta dello spessore della parete adeguato per la vostra parte può avere effetti drastici sul costo e sulla velocità di produzione di fabbricazione. Mentre non ci sono restrizioni di spessore della parete, l’obiettivo è di solito quello di scegliere il muro più sottile possibile. Le pareti più sottili utilizzano meno materiale che riduce i costi e richiede meno tempo per raffreddarsi, riducendo il tempo di ciclo.

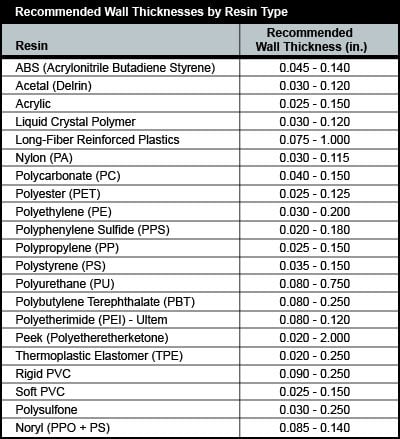

Lo spessore minimo della parete che può essere utilizzato dipende dalla dimensione e dalla geometria della parte, dai requisiti strutturali e dal comportamento del flusso della resina., Gli spessori della parete di una parte stampata ad iniezione variano generalmente da 2mm-4mm (0.080″ – 0.160″). Lo stampaggio ad iniezione a parete sottile può produrre pareti sottili come 0,5 mm (0,020″). La tabella seguente mostra gli spessori delle pareti consigliati per le comuni resine per stampaggio a iniezione.

Spessore della parete uniforme:

Le sezioni spesse richiedono più tempo per raffreddarsi rispetto a quelle sottili. Durante il processo di raffreddamento, se le pareti hanno uno spessore incoerente, le pareti più sottili si raffreddano prima mentre le pareti spesse si solidificano ancora., Quando la sezione spessa si raffredda, si restringe attorno alla sezione più sottile già solida. Ciò causa deformazioni, torsioni o screpolature dove le due sezioni si incontrano. Per evitare questo problema, provare a progettare con pareti completamente uniformi in tutta la parte. Quando le pareti uniformi non sono possibili, il cambiamento di spessore dovrebbe essere il più graduale possibile. Le variazioni di spessore della parete non devono superare il 10% in materie plastiche ad alto restringimento dello stampo. Le transizioni di spessore dovrebbero essere fatte gradualmente, nell’ordine di 3 a 1. Questa transizione graduale evita concentrazioni di stress e brusche differenze di raffreddamento.,

Alternative:

Se la tua parte è così complessa che hai bisogno di variazioni sullo spessore della tua parete, cerca un’alternativa. Si consiglia di utilizzare funzionalità di progettazione come carotaggio o utilizzando costole. Per lo meno, cerca di non rendere le transizioni tra sezioni più spesse e più sottili troppo brusche. Provare a utilizzare una transizione graduale o angoli smussati per ridurre al minimo il drammatico cambiamento di pressioni all’interno dello stampo.,

Draft (^Back to Top)

La maggior parte delle parti in plastica stampate ad iniezione include caratteristiche come pareti esterne e nervature interne formate da superfici opposte di metallo utensile all’interno di uno stampo chiuso. Per rilasciare correttamente la parte quando lo stampo si apre, le pareti laterali dello stampo sono rastremate nella direzione in cui lo stampo si apre. Questo si assottiglia è indicato come”bozza nella linea di pareggio”. Questa bozza consente alla parte di liberarsi dello stampo non appena lo stampo si apre. La quantità di tiraggio richiesta può dipendere dalla finitura superficiale dello stampo., Una superficie utensile liscia e levigata consentirà alla parte di espellere con meno tiraggio rispetto a una superficie utensile standard.

Considera la fabbricazione della scatola di plastica vuota vista a destra. Una volta che la plastica si è indurita attorno allo stampo, lo stampo deve essere rimosso. Mentre la plastica si indurisce, si contrarrà leggermente. Rastremando i lati dello stampo da un appropriato “angolo di sformo”, lo stampo sarà più facile da rimuovere.

La quantità di tiraggio richiesta (in gradi) varia in base alla geometria e ai requisiti di struttura superficiale della parte.,e la creazione di raggi

Lavello Marchi (^ Torna all’inizio)

Quando la colla a caldo i flussi in stampi ad iniezione, le sezioni spesse non si raffreddano velocemente come il resto della parte perché il materiale più spesso diventa isolato dalla superficie esterna di un più veloce raffreddamento di plastica., Quando il nucleo interno si raffredda, si restringe ad una velocità diversa rispetto alla pelle esterna già raffreddata. Questa differenza sui tassi di raffreddamento fa sì che la sezione spessa attiri verso l’interno e crei un segno di lavandino sulla superficie esterna della parte, o peggio, deformi completamente la parte. Oltre ad essere poco attraente, il marchio rappresenta anche lo stress aggiunto che è costruito nella parte. Altre aree meno cospicue in cui si verifica il lavandino includono costole, boss e angoli. Questi sono spesso trascurati perché né la caratteristica né la parte stessa è troppo spessa; tuttavia, l’intersezione dei due può essere un problema.,

Un modo per evitare segni di sink è quello di core le sezioni solide della parte per ridurre le aree spesse. Se è richiesta la forza di una parte solida, provare a utilizzare croce tratteggiata modelli costola all’interno della zona animato per aumentare la forza ed evitare lavello. Come regola generale, assicurarsi che tutti i boss e le costole di posizionamento / supporto non siano superiori al 60% dello spessore della parete nominale. Inoltre, le trame possono essere utilizzate per nascondere segni minori di sink.

Textures (^ Back to Top)

Texturing è un processo utilizzato per applicare modelli a una superficie dello stampo., Questo processo consente flessibilità nella creazione dell’aspetto finale delle parti. Texturing è un pezzo integrante nello sviluppo generale del prodotto e dovrebbe essere considerato durante il processo di progettazione per ottenere i risultati desiderati. Texture può essere un componente funzionale del design pure. Le parti imperfette possono essere mimetizzate dalla giusta trama. La parte è progettata per una manipolazione frequente? Texture può essere utilizzato per nascondere le impronte digitali e migliorare la presa per l’utente finale. La struttura può anche essere usata per ridurre l’usura della parte da attrito.,ampia varietà di texture sono disponibili per pezzi stampati ad iniezione, quali:

- Naturali Esotici/

- Opaca

- Multi-Gloss Modelli

- Fusioni

- Grafica

- Pelle Grani/Nasconde

- venatura del Legno, Ardesia & Ciottoli

- Geometrica & Biancheria

- Strati di Texture per Creare Nuovi Look

- Immagini o Loghi Incorporato nel Modello

Quando l’applicazione di una texture a parte, il disegno CAD, deve essere regolato per adattarsi a questa superficie varianza., Se la trama si trova su una superficie perpendicolare o inclinata rispetto all’apertura dello stampo, non sono necessarie modifiche al progetto. Se la trama si trova su una superficie parallela con l’apertura dello stampo, tuttavia, è necessario aumentare il tiraggio per evitare segni di raschiatura e trascinamento che potrebbero verificarsi durante l’espulsione della parte. Texture diverse hanno impatti diversi sulla parte stampata. La regola empirica quando si progetta per la trama è di avere 1,5 gradi di bozza per ogni 0,001 ” di profondità di finitura della trama.,

Linee di separazione (^Back to Top)

Una “linea di separazione” è la linea di separazione sulla parte in cui le due metà dello stampo si incontrano. La linea indica effettivamente il “piano” di separazione che passa attraverso la parte. Mentre su parti semplici questo piano può essere una superficie semplice e piatta, spesso è una forma complessa che traccia il perimetro della parte attorno alle varie caratteristiche che compongono la “silhouette”esterna della parte. Le linee di parte possono anche verificarsi dove si incontrano due pezzi di uno stampo. Ciò può includere perni di azione laterali, inserti di utensili e arresti. Le linee di separazione non possono essere evitate; ogni parte le ha., Tenete a mente quando si progetta la vostra parte, che la fusione sarà sempre fluire verso la linea di separazione, perché è il luogo più facile per l’aria spostata di sfuggire o”sfiato”.

Difetti comuni di stampaggio (^Back to Top)

Lo stampaggio ad iniezione è una tecnologia complessa con possibili problemi di produzione. Possono essere causati da difetti negli stampi o più spesso dall’elaborazione di parti (stampaggio)

Tenere a mente questi fattori quando si progetta la parte stampata a iniezione e ricordare che è più facile evitare problemi all’inizio che cambiare il design lungo la linea.,e l’utensile o di una stufa difettosa

Getto

(Tasca d’aria)

linea di Saldatura