El diseño de piezas de plástico es una tarea compleja que involucra muchos factores que abordan una lista de requisitos de la aplicación. «¿Cómo se utiliza la pieza?»»¿Cómo se ajusta a otras partes del ensamblaje?»»¿Qué cargas experimentará en uso?»Además de los problemas funcionales y estructurales, los problemas de procesamiento juegan un papel importante en el diseño de una pieza de plástico moldeada por inyección., La forma en que el plástico fundido entra, se llena y se enfría dentro de la cavidad para formar la pieza determina en gran medida qué forma deben tomar las características de esa parte. La adhesión a algunas reglas básicas de diseño de piezas moldeadas por inyección dará como resultado una pieza que, además de ser más fácil de fabricar y ensamblar, generalmente será mucho más fuerte en servicio. Dividir una pieza en grupos básicos le ayudará a construir su pieza de una manera lógica al tiempo que minimiza los problemas de moldeo. A medida que se desarrolla una pieza, siempre tenga en cuenta cómo se moldea la pieza y lo que puede hacer para minimizar el estrés.,Tabla de contenidos

- Aplicaciones

- polímeros más adecuados para el moldeo por inyección

- equipos de moldeo por inyección

- Proceso de moldeo por inyección

- Ciclo de moldeo por inyección

- Diferentes tipos de procesos de moldeo por inyección

- Stress

- Gates

- Common Gates

- li> marcas de fregadero

- texturas

- líneas de separación

- defectos comunes de moldeo

aplicaciones (^ arriba)

el moldeo por inyección de plástico es el proceso preferido para la fabricación de piezas de plástico., El moldeo por inyección se utiliza para crear muchas cosas, como carcasas electrónicas, contenedores, tapas de botellas, interiores de automóviles, Peines y la mayoría de los otros productos de plástico disponibles en la actualidad. Es ideal para producir grandes volúmenes de piezas de plástico debido al hecho de que se pueden producir varias piezas en cada ciclo mediante el uso de moldes de inyección de múltiples cavidades. Algunas ventajas del moldeo por inyección son la precisión de alta tolerancia, la repetibilidad, la gran selección de materiales, el bajo costo de mano de obra, las pérdidas mínimas de chatarra y la poca necesidad de terminar las piezas después del moldeo., Algunas desventajas de este proceso son la costosa inversión inicial en Herramientas y las limitaciones del proceso.

polímeros más adecuados para el moldeo por inyección (^ volver al principio)

Se pueden utilizar la mayoría de los polímeros, incluidos todos los termoplásticos y algunos elastómeros. Hay decenas de miles de materiales diferentes disponibles para el moldeo por inyección. Los materiales disponibles mezclados con aleaciones o mezclas de materiales desarrollados previamente significa que los diseñadores de productos pueden elegir entre una amplia selección de materiales para encontrar el que tiene exactamente las propiedades correctas., Los materiales se eligen en función de la resistencia y la función requeridas para la pieza final; pero también cada material tiene diferentes parámetros para el moldeo que deben considerarse. Los polímeros comunes como el nylon, el polietileno y el poliestireno son termoplásticos.

equipo de moldeo por inyección (^volver al principio)

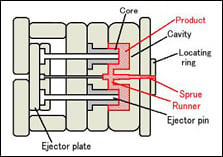

Máquina de moldeo por inyección:

Las máquinas de moldeo por inyección, también conocidas como prensas, consisten en una tolva de material, Un émbolo de inyección o de tipo tornillo y una unidad de calentamiento., Los moldes se sujetan a la platina de la máquina de moldeo, donde el plástico se inyecta en el molde a través del orificio del bebedero. Las prensas se clasifican por tonelaje, que es el cálculo de la cantidad de fuerza de sujeción que la máquina puede ejercer. Esta fuerza mantiene el molde cerrado durante el proceso de moldeo por inyección. El tonelaje puede variar de menos de 5 toneladas a 6,000 toneladas, aunque las prensas de mayor tonelaje rara vez se utilizan. La fuerza total de la abrazadera necesaria está determinada por el área proyectada de la pieza personalizada que se moldea., Esta área proyectada se multiplica por una fuerza de sujeción de 2 a 8 toneladas por cada pulgada cuadrada de las áreas proyectadas. Como regla general, se pueden usar 4 o 5 toneladas/pulgada para la mayoría de los productos. Si el material plástico es muy rígido, requerirá más presión de inyección para llenar el molde, por lo que se necesita más tonelaje de abrazadera para mantener el molde cerrado. La fuerza requerida También se puede determinar por el material utilizado y el tamaño de la pieza con piezas de plástico más grandes que requieren una mayor fuerza de sujeción.

Molde:

El molde o troquel se refiere a las herramientas utilizadas para producir piezas de plástico de moldeo., Tradicionalmente los moldes de inyección han sido caros de fabricar y solo se usaban en aplicaciones de producción de alto volumen donde se producían miles de piezas. Los moldes se construyen típicamente del acero endurecido, del acero pre-endurecido, del aluminio, y/o de la aleación del berilio-cobre. La elección del material a partir del cual construir un molde es principalmente económica. Los moldes de acero generalmente cuestan más construir, pero ofrecen una vida útil más larga que compensará el mayor costo inicial sobre un mayor número de piezas hechas antes de desgastarse., Los moldes de acero pre-endurecidos son menos resistentes al desgaste y se utilizan principalmente para requisitos de menor volumen o componentes más grandes. La dureza del acero pre-endurecido mide típicamente 38-45 en la escala Rockwell-C. Los moldes de acero endurecido se tratan térmicamente después del mecanizado, lo que los hace superiores en términos de resistencia al desgaste y vida útil. La dureza típica oscila entre 50 y 60 Rockwell – C (HRC).,

Los moldes de aluminio cuestan sustancialmente menos que los moldes de acero, y cuando se utiliza y mecaniza aluminio de grado superior como el aluminio para aviones QC-7 y QC-10 con equipos computarizados modernos, pueden ser económicos para moldear cientos de miles de piezas. Los moldes de aluminio también ofrecen una respuesta rápida y ciclos más rápidos debido a una mejor disipación de calor. También se pueden recubrir para resistencia al desgaste a los materiales reforzados con fibra de vidrio. El cobre de berilio se usa en áreas del molde que requieren una eliminación rápida de calor o áreas que ven la mayor cantidad de calor generado por cizallamiento.,

proceso de moldeo por inyección (^ volver al principio)

con el moldeo por inyección, el plástico granular se alimenta por gravedad desde una tolva a un barril calentado. A medida que los gránulos son empujados lentamente hacia adelante por un émbolo tipo tornillo, el plástico es forzado a una cámara calentada llamada barril donde se funde. A medida que el émbolo avanza, el plástico fundido es forzado a través de una boquilla que se asienta contra el buje del bebedero del molde, lo que le permite entrar en la cavidad del molde a través de un sistema de compuerta y Corredor. El molde permanece a una temperatura establecida por lo que el plástico puede solidificarse casi tan pronto como se llena el molde.,

ciclo de moldeo por inyección (^volver al principio)

la secuencia de eventos durante el moldeo por inyección de una pieza de plástico se llama ciclo de moldeo por inyección. El ciclo comienza cuando el molde se cierra, seguido por la inyección del polímero en la cavidad del molde. Una vez que se llena la cavidad, se mantiene una presión de retención para compensar la contracción del material. En el siguiente paso, el tornillo gira, alimentando el siguiente disparo al tornillo delantero. Esto hace que el tornillo se retraiga a medida que se prepara el siguiente disparo. Una vez que la pieza está lo suficientemente fría, el molde se abre y la pieza es expulsada.,ding

estrés (^ volver al principio)

el principal enemigo de cualquier pieza de plástico moldeada por inyección es el estrés., Cuando una resina plástica (que contiene cepas largas de moléculas) se funde en preparación para el moldeo, los enlaces moleculares se rompen temporalmente debido al calor y la fuerza de corte de la extrusora, permitiendo que las moléculas fluyan hacia el molde. Usando la presión, la resina se fuerza en el relleno del molde en cada característica, grieta y grieta del molde. A medida que las moléculas son empujadas a través de cada característica, se ven obligadas a doblarse, girar y distorsionarse para formar la forma de la pieza. Girar esquinas duras o afiladas ejerce más estrés sobre la molécula que dar giros suaves con radios generosos., Las transiciones abruptas de una característica a otra también son difíciles de llenar y formar para las moléculas.

a medida que el material se enfría y los enlaces moleculares vuelven a unir la resina en su forma rígida, estas tensiones están en efecto bloqueadas en la pieza. Las tensiones de las piezas pueden causar deformaciones, marcas de hundimiento, grietas, fallas prematuras y otros problemas.

mientras que algunas tensiones en una pieza moldeada por inyección son de esperar, usted debe diseñar sus piezas con tanta consideración para la reducción de la tensión como sea posible., Algunas formas de hacer esto son agregando transiciones suaves entre entidades y usando rondas y filetes en posibles áreas de alto estrés.

Gates (^Back To Top)

cada diseño de molde de inyección debe tener una puerta o una abertura que permita que el plástico fundido se inyecte en la cavidad del molde. El tipo de puerta, el diseño y la ubicación pueden tener efectos en la pieza, como el embalaje de la pieza, la eliminación de la puerta o el vestigio, el aspecto cosmético de la pieza y las dimensiones de la pieza & warping.,

tipos de puertas

Hay dos tipos de puertas disponibles para moldeo por inyección; puertas recortadas manualmente y automáticamente recortadas.

compuertas recortadas manualmente

Este tipo de compuertas requieren que un operador separe las partes de las correderas manualmente después de cada ciclo., Las compuertas recortadas manualmente se eligen por varias razones:

- La compuerta es demasiado voluminosa para ser cortada automáticamente por la máquina

- Los materiales sensibles al cizallamiento, como el PVC, no pueden exponerse a altas velocidades de cizallamiento

- Distribución de flujo para ciertos diseños que requieren una distribución de flujo simultánea a través de un frente ancho

compuertas recortadas automáticamente

Este tipo de compuertas incorporan características en la herramienta para romper o cizallar las compuertas cuando la herramienta se abre para expulsar la pieza., Las puertas recortadas automáticamente se utilizan por varias razones:

- Evitar la eliminación de la puerta como operación secundaria, reducir el costo

- Mantener tiempos de ciclo consistentes para todas las piezas

- minimizar las cicatrices de la puerta en las piezas

diseños comunes de la puerta (^ arriba)

el factor más importante a considerar al elegir el tipo de puerta adecuado para su aplicación es el diseño de la puerta. Hay muchos diseños diferentes de puertas disponibles en función del tamaño y la forma de su pieza., A continuación se muestran cuatro de los diseños de puerta más populares utilizados por los clientes de Quickparts:

La Puerta de borde es el diseño de puerta más común. Como su nombre indica, esta puerta se encuentra en el borde de la pieza y es la más adecuada para piezas planas. Las compuertas de borde son ideales para secciones medianas y gruesas y se pueden usar en Herramientas multicavidad de dos placas. Esta puerta dejará una cicatriz en la línea de separación.

la puerta secundaria es la única puerta recortada automáticamente en la lista. Para el recorte automático de esta compuerta serán necesarios los pasadores eyectores., Las puertas secundarias son bastante comunes y tienen varias variaciones, como la puerta del plátano, la puerta del túnel y la puerta sonriente, por nombrar algunas. La puerta sub le permite a la puerta lejos de la línea de separación, dando más flexibilidad para colocar la puerta en una ubicación óptima en la pieza. Esta puerta deja una cicatriz del tamaño de un alfiler en la parte.

La Puerta de Punta caliente es la más común de todas las puertas de canal caliente. Las compuertas de punta caliente generalmente se encuentran en la parte superior de la pieza en lugar de en la línea de separación y son ideales para formas redondas o cónicas donde se necesita un flujo uniforme., Esta puerta deja una pequeña protuberancia elevada en la superficie de la pieza. Las puertas de punta caliente solo se utilizan con sistemas de moldeo de canal caliente. Esto significa que, a diferencia de los sistemas de canal frío, el plástico se expulsa en el molde a través de una boquilla calentada y luego se enfría con el grosor y la forma adecuados en el molde.

La Compuerta directa o de bebedero es una compuerta recortada manualmente que se utiliza para moldes de cavidad única de piezas cilíndricas grandes que requieren un llenado simétrico. Las puertas directas son las más fáciles de diseñar y tienen bajo costo y requisitos de mantenimiento., Las piezas cerradas directas son típicamente menos estresadas y proporcionan alta resistencia. Esta puerta deja una gran cicatriz en la parte en el punto de contacto.

ubicación de la puerta (^volver al principio)

para evitar problemas desde la ubicación de la puerta, a continuación se muestran algunas pautas para elegir la ubicación de la puerta adecuada:

- coloque las puertas en la sección transversal más pesada para permitir el embalaje de la pieza y minimizar los vacíos & sink.

- minimice las obstrucciones en la ruta de flujo colocando las puertas lejos de los núcleos& pines.,

- asegúrese de que el estrés de la puerta está en un área que no afectará la función de la parte o la estética.

- si está utilizando un plástico con un alto grado de encogimiento, la pieza puede encogerse cerca de la puerta causando «pucker de la puerta» si hay una alta tensión moldeada en la puerta

- asegúrese de permitir una fácil desgasificación manual o automática.

- La Compuerta debe minimizar la longitud de la ruta de flujo para evitar marcas de flujo cosméticas.

- en algunos casos, puede ser necesario agregar una segunda puerta para llenar adecuadamente las piezas.,

- si se producen problemas de llenado con piezas de paredes delgadas, agregue canales de flujo o realice ajustes de espesor de pared para corregir el flujo.

Las puertas varían en tamaño y forma dependiendo del tipo de plástico que se moldea y el tamaño de la pieza. Las piezas grandes requerirán puertas más grandes para proporcionar un mayor flujo de resina para acortar el tiempo del molde. Las puertas pequeñas tienen una mejor apariencia, pero tardan más tiempo en moldearse o pueden necesitar una presión más alta para llenarse correctamente.,

espesor de pared (^ volver al principio)

antes de la expulsión del molde, las piezas moldeadas por inyección se enfrían a partir de las temperaturas de fabricación para que mantengan su forma cuando se expulsan. Durante el paso de enfriamiento de la pieza del proceso de moldeo, los cambios en la presión, la velocidad y la viscosidad del plástico deben minimizarse para evitar defectos. Pocos aspectos son más cruciales durante este período que el espesor de la pared. Esta característica puede tener efectos importantes en el costo, la velocidad de producción y la calidad de las piezas finales.,

espesor de pared adecuado:

elegir el espesor de pared adecuado para su pieza puede tener efectos drásticos en el costo y la velocidad de producción de la fabricación. Si bien no hay restricciones de espesor de pared, el objetivo suele ser elegir la pared más delgada posible. Las paredes más delgadas usan menos material, lo que reduce el costo y tarda menos en enfriarse, lo que reduce el tiempo de ciclo.

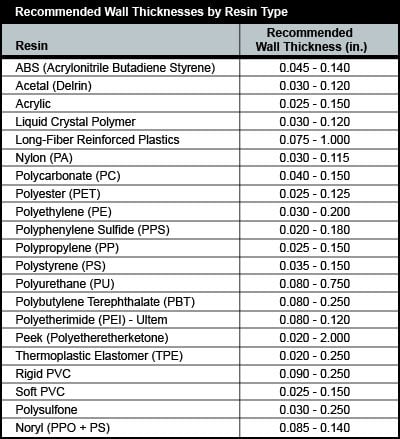

El espesor mínimo de pared que se puede utilizar depende del tamaño y la geometría de la pieza, los requisitos estructurales y el comportamiento de flujo de la resina., Los espesores de pared de una pieza moldeada por inyección generalmente varían de 2 mm a 4 mm (0.080″ – 0.160″). El moldeo por inyección de pared delgada puede producir paredes tan delgadas como 0.5 mm (0.020″). La siguiente tabla muestra los espesores de pared recomendados para resinas de moldeo por inyección comunes.

espesor de pared uniforme:

Las secciones gruesas tardan más en enfriarse que las delgadas. Durante el proceso de enfriamiento, si las paredes tienen un grosor inconsistente, las paredes más delgadas se enfriarán primero mientras las paredes gruesas aún se solidifican., A medida que la sección gruesa se enfría, se encoge alrededor de la sección más delgada ya sólida. Esto hace que se deforme, se tuerza o se agriete donde se encuentran las dos secciones. Para evitar este problema, trate de diseñar con paredes completamente uniformes en toda la pieza. Cuando las paredes uniformes no son posibles, entonces el cambio en el grosor debe ser lo más gradual posible. Las variaciones de espesor de pared no deben exceder el 10% en plásticos de alta contracción del molde. Las transiciones de espesor deben hacerse gradualmente, del orden de 3 a 1. Esta transición gradual evita las concentraciones de estrés y las diferencias bruscas de enfriamiento.,

alternativas:

si su pieza es tan compleja que necesita variaciones en el grosor de su pared, busque una alternativa. Es posible que desee utilizar características de diseño como extracción de muestras o el uso de costillas. Por lo menos, trate de no hacer las transiciones entre secciones más gruesas y más delgadas demasiado abruptas. Intente usar una transición gradual o esquinas biseladas para minimizar el cambio dramático en las presiones dentro del molde.,

borrador (^ volver al principio)

La mayoría de las piezas de plástico moldeadas por inyección incluyen características como paredes exteriores y costillas internas que están formadas por superficies opuestas de metal de Herramienta dentro de un molde cerrado. Para liberar correctamente la pieza cuando el molde se abre, las paredes laterales del molde se estrechan en la dirección en que se abre el molde. Este estrechamiento se conoce como»borrador en la línea de sorteo». Este proyecto permite que la pieza se libere del molde tan pronto como el molde se abre. La cantidad de corriente requerida puede depender del acabado superficial del molde., Una superficie de Herramienta lisa y pulida permitirá que la pieza se expulse con menos calado que una superficie de Herramienta estándar.

considere la fabricación de la caja de plástico hueco visto a la derecha. Una vez que el plástico se ha endurecido alrededor del molde, el molde debe retirarse. A medida que el plástico se endurece, se contraerá ligeramente. Al estrechar los lados del molde por un «ángulo de tiro» apropiado, el molde será más fácil de quitar.

la cantidad de borrador requerida (en grados) variará con los requisitos de geometría y textura de la superficie de la pieza.,e crear radios

cuando el Hot Melt fluye hacia el molde de inyección, las secciones gruesas no se enfrían tan rápido como el resto de la pieza porque el material más grueso queda aislado por la superficie exterior del plástico de enfriamiento más rápido., A medida que el núcleo interno se enfría, se encoge a una velocidad diferente a la piel externa ya enfriada. Esta diferencia en las tasas de enfriamiento hace que la sección gruesa se atraiga hacia adentro y cree una marca de sumidero en la superficie exterior de la pieza, o peor aún, deforme completamente la pieza. Además de ser poco atractivo, la marca también representa el estrés añadido que está incorporado en la pieza. Otras áreas menos visibles donde se produce el fregadero incluyen costillas, jefes y esquinas. A menudo se pasan por alto porque ni la característica ni la parte en sí son demasiado gruesas; sin embargo, la intersección de las dos puede ser un problema.,

una forma de evitar las marcas de hundimiento es extraer las secciones sólidas de la pieza para reducir las áreas gruesas. Si se requiere la resistencia de una parte sólida, intente usar patrones de costilla rayada cruzada dentro del área con núcleo para aumentar la resistencia y evitar el hundimiento. Como regla general, asegúrese de que todos los jefes y las costillas de localización / soporte no sean más del 60% del grosor de la pared nominal. Además, las texturas se pueden usar para ocultar marcas de hundimiento menores.

texturas (^ volver al principio)

El texturizado es un proceso utilizado para aplicar patrones a una superficie de molde., Este proceso permite flexibilidad en la creación de la apariencia final de sus piezas. El texturizado es una pieza integral en el desarrollo general del producto y debe considerarse durante el proceso de diseño para lograr los resultados deseados. La textura también puede ser un componente funcional del diseño. Las partes imperfectas se pueden camuflar con la textura adecuada. ¿La pieza está diseñada para un manejo frecuente? La textura se puede utilizar para ocultar las huellas dactilares y mejorar el agarre para el usuario final. La textura también se puede usar para reducir el desgaste de las piezas debido a la fricción.,amplia variedad de texturas están disponibles para piezas moldeadas por inyección tales como:

- natural/exótico

- acabados mate

- patrones multi-Gloss

- fusiones

- gráficos

- granos/cueros de cuero

- grano de madera, pizarra & cobblestone

- geometric & linens

- capas de texturas para crear nuevos looks

- Imágenes o logotipos incorporados en el patrón

al aplicar una textura a una pieza, el dibujo CAD debe ajustarse para adaptarse a esta variación de superficie., Si la textura está en una superficie perpendicular o en ángulo lejos de la abertura del molde, entonces no es necesario realizar cambios de proyecto. Sin embargo, si la textura está en una superficie paralela con la abertura del molde, es necesario aumentar el calado para evitar marcas de raspado y arrastre que podrían ocurrir durante la expulsión de la pieza. Diferentes texturas tienen diferentes impactos en la pieza moldeada. La regla general al diseñar para la textura es tener 1.5 grados de calado por cada 0.001 » de profundidad de acabado de textura.,

líneas de separación (^ volver al principio)

una «línea de separación» es la línea de separación en la parte donde se encuentran las dos mitades del molde. La línea en realidad indica el «plano» de separación que pasa a través de la parte. Mientras que en partes simples este plano puede ser una superficie simple y plana, a menudo es una forma compleja que traza el perímetro de la pieza alrededor de las diversas características que conforman la «silueta»exterior de la pieza. Las líneas de piezas también pueden ocurrir donde dos piezas de un molde se encuentran. Esto puede incluir pasadores de acción lateral, insertos de herramientas y cierres. Las líneas de separación no se pueden evitar; cada parte las tiene., Tenga en cuenta al diseñar su pieza, que la masa fundida siempre fluirá hacia la línea de separación porque es el lugar más fácil para que el aire desplazado escape o «ventile».

defectos comunes de moldeo (^ volver al principio)

El moldeo por inyección es una tecnología compleja con posibles problemas de producción. Pueden ser causados por defectos en los moldes o más a menudo por el procesamiento de piezas (moldeo)

tenga en cuenta estos factores al diseñar su pieza moldeada por inyección, y recuerde que es más fácil evitar problemas al principio que cambiar su diseño en el futuro.,la herramienta o un calentador defectuoso

JETTING

(bolsa de aire)

línea de soldadura