proiectarea pieselor din plastic este o sarcină complexă care implică mai mulți factori care abordează o listă de cerințe ale aplicației. „Cum se folosește partea?””Cum se potrivește cu alte părți din ansamblu?””Ce sarcini va experimenta în utilizare?”Pe lângă problemele funcționale și structurale, problemele de procesare joacă un rol important în proiectarea unei piese din plastic turnat prin injecție., Modul în care plasticul topit intră, se umple și se răcește în interiorul cavității pentru a forma partea determină în mare măsură ce formă trebuie să ia caracteristicile din acea parte. Aderarea la unele reguli de bază de injectie turnate parte design va duce la o parte care, în plus față de a fi mai ușor de fabricat și asamblat, va fi de obicei mult mai puternic în serviciu. Împărțirea unei părți în grupuri de bază vă va ajuta să vă construiți partea într-o manieră logică, reducând în același timp problemele de turnare. Ca o parte este dezvoltat, întotdeauna ține cont de modul în care partea este modelat și ce puteți face pentru a minimiza stresul.,Cuprins

- Aplicații

- Polimeri cel Mai Potrivit pentru Turnare prin Injecție

- de Turnare prin Injecție Echipamente

- Procesul de Turnare prin Injecție

- de Turnare prin Injecție a Ciclului de

- Diferite Tipuri de Turnare prin Injecție Procese

- Stres

- Gates

- Comune Gates

- Poarta Locație

- Grosimea Peretelui

- Proiect

- Semne Chiuveta

- Texturi

- Linii de Despărțire

- Frecvente Defecte de Turnare

Aplicații (^ Inapoi Sus)

Plastic de turnare prin injecție este de preferat ca procesul de fabricatie piese din material plastic., Turnarea prin injecție este utilizată pentru a crea multe lucruri, cum ar fi carcase electronice, containere, capace de sticle, Interioare auto, Piepteni și majoritatea altor produse din plastic disponibile astăzi. Este ideal pentru producerea unor volume mari de piese din plastic datorită faptului că mai multe părți pot fi produse în fiecare ciclu prin utilizarea matrițelor de injecție cu mai multe cavități. Unele avantaje ale turnării prin injecție sunt precizia ridicată a toleranței, repetabilitatea, selecția mare a materialelor, costul redus al forței de muncă, pierderile minime de resturi și nevoia mică de a termina piesele după turnare., Unele dezavantaje ale acestui proces sunt costisitoare investiții în avans scule și limitări de proces.

polimeri cele mai potrivite pentru turnare prin injecție (^ Back to Top)

majoritatea polimerilor pot fi utilizate, inclusiv toate termoplastice și unele elastomeri. Există zeci de mii de materiale diferite disponibile pentru turnare prin injecție. Materialele disponibile amestecate cu aliaje sau amestecuri de materiale dezvoltate anterior înseamnă că designerii de produse pot alege dintr-o selecție vastă de materiale pentru a-l găsi pe cel care are exact proprietățile potrivite., Materialele sunt alese pe baza rezistenței și funcției necesare pentru partea finală; dar, de asemenea, fiecare material are parametri diferiți pentru turnare care trebuie luați în considerare. Polimeri comune cum ar fi nailon, polietilenă și polistiren sunt termoplastic.

echipament de turnare prin injecție (^ Înapoi sus)

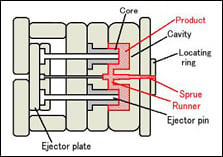

Mașină de turnare prin injecție:

mașinile de turnare prin injecție, cunoscute și sub denumirea de prese, constau dintr-un buncăr de material, un berbec de injecție sau un piston de tip șurub și o unitate de încălzire., Matrițele sunt fixate pe placa mașinii de turnare, unde plasticul este injectat în matriță prin orificiul sprue. Presele sunt evaluate în funcție de tonaj, care este calculul cantității de forță de strângere pe care o poate exercita mașina. Această forță menține matrița închisă în timpul procesului de turnare prin injecție. Tonajul poate varia de la mai puțin de 5 tone la 6.000 de tone, deși presele de tonaj mai mari sunt rareori utilizate. Forța totală a clemei necesară este determinată de zona proiectată a piesei personalizate care este turnată., Această zonă proiectată este înmulțită cu o forță de prindere de la 2 la 8 tone pentru fiecare centimetru pătrat al zonelor proiectate. De regulă, 4 sau 5 tone / in pot fi utilizate pentru majoritatea produselor. Dacă materialul plastic este foarte rigid, va necesita mai multă presiune de injecție pentru a umple matrița, astfel este nevoie de mai mult tonaj de prindere pentru a ține matrița închisă. Forța necesară poate fi determinată și de materialul utilizat și de dimensiunea piesei cu piese din plastic mai mari care necesită o forță de strângere mai mare.

mucegai:

mucegai sau mor se referă la scule utilizate pentru a produce piese din plastic în turnare., În mod tradițional, matrițele de injecție au fost costisitoare de fabricat și au fost utilizate numai în aplicații de producție cu volum mare, unde au fost produse mii de piese. Matrițele sunt de obicei construite din oțel călit, oțel pre-călit, aluminiu și/sau aliaj de beriliu-cupru. Alegerea materialului pentru a construi o matriță este în primul rând una din economie. Matrite de oțel, în general, costa mai mult pentru a construi, dar oferă o durată de viață mai lungă, care va compensa costul inițial mai mare peste un număr mai mare de piese făcute înainte de uzură., Matrițele din oțel pre-întărit sunt mai puțin rezistente la uzură și sunt utilizate în principal pentru cerințe de volum mai mici sau componente mai mari. Duritatea oțelului pre-călit măsoară de obicei 38-45 pe scara Rockwell-C. Formele din oțel călit sunt tratate termic după prelucrare, ceea ce le face superioare în ceea ce privește rezistența la uzură și durata de viață. Duritatea tipică variază între 50 și 60 Rockwell – c (HRC).,matrițele din aluminiu costă substanțial mai puțin decât matrițele din oțel, iar atunci când aluminiul de calitate superioară, cum ar fi QC-7 și QC-10, este utilizat și prelucrat cu echipamente computerizate moderne, acestea pot fi economice pentru modelarea a sute de mii de piese. Matrițele din aluminiu oferă, de asemenea, o schimbare rapidă și cicluri mai rapide datorită disipării mai bune a căldurii. Ele pot fi, de asemenea, acoperite pentru rezistența la uzură la materialele armate cu fibră de sticlă. Cuprul de beriliu este utilizat în zonele matriței care necesită îndepărtarea rapidă a căldurii sau în zonele care văd cea mai mare căldură generată de forfecare.,procesul de turnare prin injecție (^ Back to Top)

cu turnare prin injecție, plasticul granular este alimentat prin gravitație dintr-un buncăr într-un butoi încălzit. Deoarece granulele sunt împinse încet înainte de un piston de tip șurub, plasticul este forțat într-o cameră încălzită numită butoi unde este topit. Pe măsură ce pistonul avansează, plasticul topit este forțat printr-o duză care se așează împotriva bucșei sprue, permițându-i să intre în cavitatea matriței printr-un sistem de poartă și alergător. Matrița rămâne la o temperatură setată, astfel încât plasticul se poate solidifica aproape imediat ce matrița este umplută.,

ciclu de turnare prin injecție (^Back to Top)

secvența evenimentelor din timpul turnării prin injecție a unei părți din plastic se numește ciclu de turnare prin injecție. Ciclul începe când matrița se închide, urmată de injectarea polimerului în cavitatea matriței. Odată ce cavitatea este umplută, se menține o presiune de reținere pentru a compensa contracția materialului. În pasul următor, șurubul se rotește, alimentând următoarea lovitură la șurubul frontal. Acest lucru face ca șurubul să se retragă pe măsură ce se pregătește următoarea lovitură. Odată ce partea este suficient de rece, matrița se deschide și partea este ejectată.,ding

Stres (^ Inapoi Sus)

principalul dușman de orice injectie turnate din material plastic, este stresul., Atunci când o rășină de plastic (care conține tulpini lungi de molecule) este topită în pregătirea pentru turnare, legăturile moleculare sunt rupte temporar datorită căldurii și forței de forfecare a extruderului, permițând moleculelor să curgă în matriță. Folosind presiune, rășina este forțată în umplerea matriței în fiecare caracteristică, fisură și crăpătură a matriței. Pe măsură ce moleculele sunt împinse prin fiecare caracteristică, ele sunt forțate să se îndoaie, să se întoarcă și să denatureze pentru a forma forma piesei. Întoarcerea colțurilor dure sau ascuțite exercită mai multă stres asupra moleculei decât luarea unor viraje blânde cu raze generoase., Tranzițiile abrupte de la o caracteristică la alta sunt, de asemenea, dificil pentru molecule să umple și să formeze.pe măsură ce materialul se răcește și legăturile moleculare re-leagă rășina în forma sa rigidă, aceste solicitări sunt de fapt blocate în piesă. Partea subliniază poate provoca warpage, chiuveta mărci, cracare, eșecul prematură și alte probleme.în timp ce unele tensiuni într-o parte turnate prin injecție sunt de așteptat, ar trebui să proiectați piesele cu cât mai multă atenție pentru reducerea stresului posibil., Unele moduri de a face acest lucru sunt prin adăugarea de tranziții line între caracteristici și folosind runde și fileuri în posibile zone de stres ridicat.

Gates (^ Inapoi Sus)

Fiecare injecție mucegai de proiectare trebuie să aibă o poarta, sau o deschidere care permite plastic topit pentru a fi injectat în cavitatea matriței. Tipul porții, designul și locația pot avea efecte asupra piesei, cum ar fi ambalarea pieselor, îndepărtarea porții sau vestigiul, aspectul cosmetic al piesei și dimensiunile piesei & colmatare.,există două tipuri de porți disponibile pentru turnarea prin injecție; porți tăiate manual și tăiate automat.aceste tipuri de porți necesită ca un operator să separe manual piesele de alergători după fiecare ciclu., Manual împodobite porțile sunt alese din mai multe motive:

- poarta este prea voluminos pentru a fi automat tunsă cu mașina

- sensibile la Forfecare materiale cum ar fi PVC nu poate fi expusă la viteze de forfecare

- Flux de distribuție pentru anumite modele care necesită simultan fluxul de distribuție pe un front larg

Automat Împodobite Gates

Aceste tip de porti încorporează caracteristici în instrumentul pentru a sparge sau de forfecare porțile atunci când instrumentul se deschide pentru a scoate o parte., Porțile tăiate automat sunt utilizate din mai multe motive:

- evitarea îndepărtării porții ca operație secundară, reducerea costurilor

- menținerea timpilor de ciclu consecvenți pentru toate părțile

- minimizarea cicatricilor porții pe părți

modele comune de porți (^ Back to Top)

cel mai mare factor de luat în considerare atunci când alegeți tipul de poartă adecvat pentru aplicația dvs. este designul porții. Există multe modele diferite de porți disponibile în funcție de dimensiunea și forma piesei dvs., Mai jos sunt patru dintre cele mai populare modele de porți folosite de clienții Quickparts:

poarta Edge este cel mai comun design de poartă. După cum indică și numele, această poartă este situată pe marginea piesei și este cea mai potrivită pentru piesele plate. Porțile de margine sunt ideale pentru secțiuni medii și groase și pot fi utilizate pe unelte multicavity cu două plăci. Această poartă va lăsa o cicatrice la linia de despărțire.

poarta Sub Este singura poartă tăiată automat din listă. Știfturile de Ejector vor fi necesare pentru tăierea automată a acestei porți., Sub porțile sunt destul de comune și au mai multe variante, cum ar fi banana gate, tunnel gate și smiley gate pentru a numi câteva. Sub poarta vă permite să poarta departe de linia de despărțire, oferind mai multă flexibilitate pentru a plasa poarta într-o locație optimă pe partea. Această poartă lasă o cicatrice de dimensiuni pini pe partea.poarta Hot Tip este cea mai comună dintre toate porțile Hot runner. Porțile cu vârf fierbinte sunt de obicei situate în partea de sus a piesei, mai degrabă decât pe linia de despărțire și sunt ideale pentru forme rotunde sau conice, unde este necesar un flux uniform., Această poartă lasă un mic nub ridicat pe suprafața piesei. Porțile cu vârf fierbinte sunt utilizate numai cu sisteme de turnare la cald. Aceasta înseamnă că, spre deosebire de sistemele de rulare la rece, plasticul este evacuat în matriță printr-o duză încălzită și apoi răcit la grosimea și forma corespunzătoare din matriță.poarta directă sau Sprue este o poartă tăiată manual, care este utilizată pentru matrițe cu o singură cavitate din părți cilindrice mari care necesită umplere simetrică. Porțile directe sunt cele mai ușor de proiectat și au costuri reduse și cerințe de întreținere., Piesele cu închidere directă sunt de obicei mai mici și asigură o rezistență ridicată. Această poartă lasă o cicatrice mare pe partea din punctul de contact.pentru a evita problemele de la locația porții, mai jos sunt câteva linii directoare pentru alegerea locației corecte a porții:

- plasați porțile la cea mai grea secțiune transversală pentru a permite ambalarea pieselor și a minimiza golurile & chiuveta.

- minimizați obstacolele în calea fluxului prin plasarea porților departe de miezuri & pins.,

- asigurați-vă că stresul de la poarta este într-o zonă care nu va afecta funcția parte sau estetica.

- dacă utilizați un material plastic cu un grad ridicat de contracție, piesa se poate micsora lângă poartă, provocând „pucker de poartă” dacă există o presiune ridicată la poartă

- asigurați-vă că permiteți degajarea manuală sau automată ușoară.

- poarta ar trebui să reducă la minimum lungimea căii de curgere pentru a evita semnele de curgere cosmetice.

- în unele cazuri, poate fi necesar să adăugați oa doua poartă pentru a umple corect piesele.,

- dacă apar probleme de umplere cu piese cu pereți subțiri, adăugați canale de curgere sau efectuați ajustări ale grosimii peretelui pentru a corecta debitul.porțile variază ca mărime și formă în funcție de tipul de plastic turnat și de dimensiunea piesei. Piesele mari vor necesita porți mai mari pentru a oferi un flux mai mare de rășină pentru a scurta timpul de mucegai. Porțile mici au un aspect mai bun, dar necesită mai mult timp pentru a modela sau poate fi necesar să aibă o presiune mai mare pentru a umple corect.,

grosimea peretelui (^Back to Top)

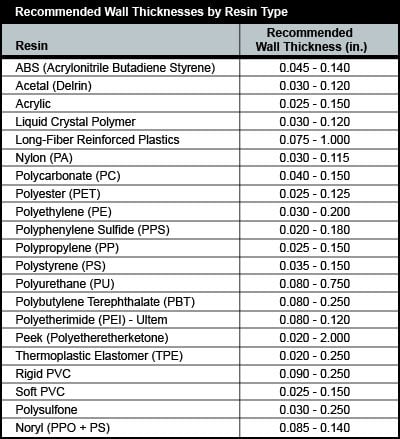

înainte de ejectarea din matriță, piesele turnate prin injecție sunt răcite de temperaturile de fabricație, astfel încât să își păstreze forma atunci când sunt evacuate. În timpul etapei de răcire a piesei A procesului de turnare, schimbările de presiune, viteză și vâscozitate din plastic trebuie reduse la minimum pentru a evita defectele. Puține aspecte sunt mai importante în această perioadă decât grosimea peretelui. Această caracteristică poate avea efecte majore asupra costului, vitezei de producție și calității pieselor finale.,

grosimea corectă a peretelui:

alegerea grosimii corespunzătoare a peretelui pentru partea dvs. poate avea efecte drastice asupra costului și vitezei de producție a fabricației. Deși nu există restricții privind grosimea peretelui, obiectivul este, de obicei, alegerea celui mai subțire perete posibil. Pereții mai subțiri folosesc mai puțin material, ceea ce reduce costurile și durează mai puțin timp pentru răcire, reducând timpul ciclului.grosimea minimă a peretelui care poate fi utilizată depinde de dimensiunea și geometria piesei, de cerințele structurale și de comportamentul de curgere al rășinii., Grosimile peretelui unei piese turnate prin injecție variază în general de la 2mm – 4mm (0.080″ – 0.160″). Turnarea prin injecție cu pereți subțiri poate produce pereți subțiri de 0,5 mm (0,020″). Graficul de mai jos prezintă grosimile recomandate ale pereților pentru rășinile comune de turnare prin injecție.

grosimea uniformă a peretelui:

secțiunile groase durează mai mult să se răcească decât cele subțiri. În timpul procesului de răcire, dacă pereții au o grosime inconsistentă, pereții mai subțiri se vor răci mai întâi, în timp ce pereții groși se solidifică încă., Pe măsură ce secțiunea groasă se răcește, se micșorează în jurul secțiunii deja solide mai subțiri. Acest lucru face ca deformarea, răsucirea sau fisurarea să aibă loc acolo unde se întâlnesc cele două secțiuni. Pentru a evita această problemă, încercați să proiectați cu pereți complet uniformi în întreaga parte. Atunci când pereții uniformi nu sunt posibili, atunci modificarea grosimii ar trebui să fie cât mai graduală posibil. Variațiile grosimii peretelui nu trebuie să depășească 10% în materialele plastice cu contracție ridicată a mucegaiului. Tranzițiile de grosime trebuie făcute treptat, de ordinul a 3 până la 1. Această tranziție treptată evită concentrațiile de stres și diferențele abrupte de răcire.,dacă piesa dvs. este atât de complexă încât aveți nevoie de variații ale grosimii peretelui, căutați o alternativă. Poate doriți să utilizați caracteristici de design, cum ar fi coring sau folosind coaste. Cel puțin, încercați să nu faceți tranzițiile dintre secțiunile mai groase și mai subțiri prea abrupte. Încercați să utilizați o tranziție treptată sau colțuri teșite pentru a minimiza schimbarea dramatică a presiunilor din interiorul matriței.,majoritatea pieselor din plastic turnate prin injecție includ caracteristici precum pereții exteriori și nervurile interne care sunt formate din suprafețe opuse ale metalului sculei în interiorul unei matrițe închise. Pentru a elibera corect partea atunci când matrița se deschide, pereții laterali ai matriței sunt conici în direcția în care se deschide matrița. Această înclinare este denumită „Schiță în linia de tragere”. Acest proiect permite părții să se desprindă de matriță imediat ce matrița se deschide. Cantitatea de pescaj necesară poate depinde de finisajul suprafeței matriței., O suprafață netedă și lustruită a sculei va permite piesei să se ejecteze cu o pescaj mai mic decât o suprafață standard a sculei.luați în considerare fabricarea cutiei de plastic goale văzută la dreapta. Odată ce plasticul s-a întărit în jurul matriței, matrița trebuie îndepărtată. Pe măsură ce plasticul se întărește, se va contracta ușor. Prin Înclinarea laturilor matriței printr-un „unghi de pescaj” adecvat, matrița va fi mai ușor de îndepărtat.

cantitatea de proiect necesară (în grade) va varia în funcție de cerințele de geometrie și textura suprafeței piesei.,e crearea de raze

- Utilizați cel puțin 1 grad de proiecte pe toate „verticală” fete

- 1 ½ grade de proiect este necesar pentru textură ușoară

- 2 grade de proiect funcționează foarte bine în cele mai multe situații

- 3 grade de proiect este un minim pentru o închidere (metal alunecare pe metal)

- 3 grade de proiect este necesar pentru textură mijlocie

Mărci Chiuveta (^ Inapoi Sus)

atunci Când topitură fierbinte se varsă în mucegai de injectare, gros secțiuni nu se răcește la fel de repede ca restul pe de o parte pentru că material mai gros devine izolat de suprafața exterioară de răcire mai rapidă din material plastic., Pe măsură ce miezul interior se răcește, se micșorează la o rată diferită de pielea exterioară deja răcită. Această diferență în ceea ce privește ratele de răcire face ca secțiunea groasă să tragă spre interior și să creeze o marcă de chiuvetă pe suprafața exterioară a piesei sau, mai rău, să deformeze complet piesa. Pe lângă faptul că este neatractiv, marca reprezintă, de asemenea, stres adăugat care este încorporat în piesă. Alte zone mai puțin vizibile în care se produce chiuveta includ coaste, șefi și colțuri. Acestea sunt adesea trecute cu vederea, deoarece nici caracteristica, nici partea în sine nu sunt prea groase; cu toate acestea, intersecția celor două poate fi o problemă.,o modalitate de a evita marcajele chiuvetei este de a scoate secțiunile solide ale piesei pentru a reduce zonele groase. Dacă este necesară rezistența unei părți solide, încercați să utilizați modele de coaste încrucișate în interiorul zonei tubulare pentru a crește rezistența și a evita chiuveta. De regulă, asigurați-vă că toți șefii și coastele de localizare/suport nu depășesc 60% din grosimea peretelui nominal. De asemenea, texturile pot fi folosite pentru a ascunde semnele minore ale chiuvetei.texturarea este un proces folosit pentru a aplica modele pe o suprafață de mucegai., Acest proces permite flexibilitate în crearea aspectului final al pieselor dvs. Texturarea este o piesă integrantă în dezvoltarea generală a produsului și ar trebui luată în considerare în timpul procesului de proiectare pentru a obține rezultatele dorite. Textura poate fi și o componentă funcțională a designului. Părțile imperfecte pot fi camuflate de textura potrivită. Partea este concepută pentru manipulare frecventă? Textura poate fi utilizată pentru a ascunde amprentele degetelor și pentru a îmbunătăți aderența pentru utilizatorul final. Textura poate fi, de asemenea, utilizată pentru a reduce uzura pieselor din frecare.,mare varietate de texturi sunt disponibile pentru injectare piese turnate cum ar fi:

- Naturale/Exotice

- Mat Finisaje

- Multi-Luciu de Modele

- Fuziuni

- Grafică

- Piele de Boabe/Ascunde

- Woodgrain, Ardezie & Pietruite

- Geometrice & Lenjerii de pat

- Stratificat Texturi pentru a Crea Noi Arata

- Imagini sau Logo-uri Încorporate în Model

atunci Când se aplică o textură de o parte, desenul CAD trebuie să fie ajustate pentru a se potrivi pentru această suprafață de varianță., Dacă textura se află pe o suprafață perpendiculară sau înclinată față de deschiderea matriței, atunci nu sunt necesare modificări ale proiectului. Dacă textura este pe un paralel de suprafață cu mucegai deschidere, cu toate acestea, a crescut de proiect este necesar pentru a preveni zgârierea și urme care ar putea apărea în partea de ejecție. Texturile diferite au efecte diferite asupra piesei turnate. Regula de degetul mare atunci când proiectarea pentru textura este de a avea 1,5 grade de proiect pentru fiecare 0.001″ de adâncime finisaj textura.,

linii de despărțire (^Back to Top)

o „linie de despărțire” este linia de separare a părții în care se întâlnesc cele două jumătăți ale matriței. Linia indică de fapt „planul” de despărțire care trece prin piesă. În timp ce pe părți simple, acest plan poate fi o suprafață simplă, plană, este adesea o formă complexă care urmărește perimetrul piesei în jurul diferitelor caracteristici care alcătuiesc „silueta”exterioară a piesei. Linii de piese pot apărea, de asemenea, în cazul în care oricare două bucăți de o matriță întâlni. Aceasta poate include ace de acțiune laterale, inserții de scule și închideri. Liniile de despărțire nu pot fi evitate, fiecare parte le are., Rețineți atunci când proiectați partea dvs., că topitura va curge întotdeauna spre linia de despărțire, deoarece este cel mai ușor loc pentru ca aerul deplasat să scape sau să se „aerisească”.

defecte comune de turnare (^ Back to Top)

turnarea prin injecție este o tehnologie complexă cu posibile probleme de producție. Ele pot fi provocate de defecte în matrițe sau de mai multe ori de partea de prelucrare (turnare)

Păstrați acești factori în minte atunci când proiectarea turnate prin injecție parte, și amintiți-vă că este mai ușor pentru a evita problemele la început decât schimba design pe linie.,und instrument sau un defect de încălzire

cu Jet de apă

(Aer)

linia de Sudură