concepção de peças plásticas é uma tarefa complexa que envolve muitos fatores que abordam uma lista de requisitos da aplicação. “Como é a parte a ser usada?””How does it FITT to other parts in the assembly?””What loads will it experience in use?”Além de questões funcionais e estruturais, as questões de processamento desempenham um papel importante no design de uma peça de plástico moldada por injeção., Como o plástico fundido entra, preenche e esfria dentro da cavidade para formar a parte em grande parte dirige o que forma as características nessa parte deve tomar. A adesão a algumas regras básicas de projeto de peças moldadas por injeção resultará em uma parte que, além de ser mais fácil de fabricar e montar, normalmente será muito mais forte em serviço. Dividir uma parte em grupos básicos irá ajudá-lo a construir a sua parte de uma maneira lógica, enquanto minimiza os problemas de moldagem. Como uma parte é desenvolvida, tenha sempre em mente como a parte é moldada e o que você pode fazer para minimizar o estresse.,Tabela de Conteúdo

- Aplicações

- Polímeros mais Adequado para Moldagem por Injeção

- de Moldagem por Injeção de Equipamentos

- Processo de Moldagem por Injeção

- Ciclo de Moldagem por Injeção

- Diferentes Tipos de Processos de Moldagem por Injeção

- o Estresse

- Portas

- Portas Comuns

- Porta Local

- a Espessura da Parede

- o Projecto

- Marcas de Pia

- Texturas

- Linhas de separação

- Comum Moldagem de Defeitos

Aplicações (^ Voltar ao Topo)

moldagem por injeção de Plástico é o melhor processo para a fabricação de peças de plástico., Moldagem de injeção é usado para criar muitas coisas, como caixas eletrônicas, recipientes, tampas de garrafa, interiores automotivos, pentes, e a maioria dos outros produtos de plástico disponíveis hoje. É ideal para produzir grandes volumes de peças de plástico devido ao fato de que várias peças podem ser produzidas em cada ciclo, usando moldes de injecção multi-cavidades. Algumas vantagens da moldagem de injeção são alta precisão de tolerância, repetibilidade, grande seleção de material, baixo custo de mão de obra, perdas mínimas de sucata, e pouca necessidade de terminar peças após moldagem., Algumas desvantagens deste processo são dispendiosos investimentos iniciais em Ferramentas e limitações de processo.a maioria dos polímeros podem ser utilizados, incluindo todos os termoplásticos e alguns elastómeros. Existem dezenas de milhares de materiais diferentes disponíveis para moldagem por injeção. Os materiais disponíveis misturados com ligas ou misturas de materiais previamente desenvolvidos significa que os designers de produtos podem escolher entre uma vasta seleção de materiais para encontrar o que tem exatamente as propriedades certas., Os materiais são escolhidos com base na força e função necessárias para a parte final, mas cada material tem diferentes parâmetros para moldagem que devem ser considerados. Polímeros comuns como nylon, polietileno e poliestireno são termoplásticos.Máquinas para moldar injeções: máquinas para moldar injeções, também conhecidas como prensas, consistem em uma tremonha de material, uma ram de injeção ou um êmbolo do tipo parafuso, e uma unidade de aquecimento., Os moldes são fixados ao platen da máquina de moldagem, onde o plástico é injetado no molde através do orifício da moldura. As prensas são classificadas por tonelagem, que é o cálculo da quantidade de força de aperto que a máquina pode exercer. Esta força mantém o molde fechado durante o processo de moldagem da injecção. A tonelagem pode variar de menos de 5 toneladas a 6.000 toneladas, embora as prensas de tonelagem mais altas sejam raramente utilizadas. A força clamp total necessária é determinada pela área projetada da peça personalizada a ser moldada., Esta área projetada é multiplicada por uma força clamp de 2 a 8 Toneladas por cada polegada quadrada das áreas projetadas. Como regra geral, 4 ou 5 toneladas / in pode ser usado para a maioria dos produtos. Se o material plástico é muito rígido, ele vai exigir mais pressão de injeção para encher o molde, assim, mais clamp tonelagem é necessária para manter o molde fechado. A força necessária também pode ser determinada pelo material utilizado e pelo tamanho da peça com peças de plástico maiores que requerem maior força de aperto.

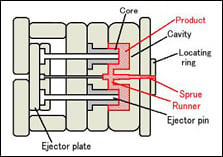

molde:

O molde ou matriz refere-se ao equipamento utilizado para produzir peças de plástico em moldagem., Tradicionalmente, os moldes de injeção têm sido caros para a fabricação e foram usados apenas em aplicações de produção de alto volume, onde milhares de peças foram produzidas. Os moldes são normalmente construídos a partir de aço endurecido, aço pré-endurecido, alumínio e/ou liga de berílio-cobre. A escolha do material para construir um molde é principalmente uma da economia. Os moldes de aço geralmente custam mais para construir, mas oferecem uma vida útil mais longa que irá compensar o custo inicial mais elevado sobre um maior número de peças feitas antes de desgastar., Os moldes de aço pré-endurecido são menos resistentes ao desgaste e são utilizados principalmente para requisitos de menor volume ou componentes maiores. A dureza do aço pré-endurecido mede tipicamente 38-45 na escala Rockwell-C. Os moldes de aço endurecido são tratados termicamente após a usinagem, tornando-os superiores em termos de resistência ao desgaste e tempo de vida. A dureza típica varia entre 50 e 60 Rockwell-C (HRC).,os moldes de alumínio custam substancialmente menos do que os moldes de aço, e quando o alumínio de qualidade superior, como o QC-7 e o QC-10, é usado e maquinado com equipamentos computadorizados modernos, eles podem ser econômicos para moldar centenas de milhares de peças. Moldes de alumínio também oferecem uma rápida transformação e ciclos mais rápidos por causa de uma melhor dissipação de calor. Eles também podem ser revestidos para resistência ao desgaste de materiais reforçados com fibra de vidro. O cobre de berílio é usado em áreas do molde que requerem rápida remoção de calor ou áreas que vêem o calor mais cisalhado gerado.,processo de Moldagem Por Injecção (^de volta ao topo)

Com moldagem por injecção, o plástico granular é alimentado por gravidade de uma tremonha para um barril aquecido. Como os grânulos são lentamente empurrados para a frente por um êmbolo do tipo parafuso, o plástico é forçado em uma câmara aquecida chamada o barril onde é derretido. À medida que o êmbolo avança, o plástico derretido é forçado através de um bocal que se senta contra o molde florescer, permitindo-lhe entrar na cavidade do molde através de um portão e sistema de corredor. O molde permanece a uma temperatura definida para que o plástico possa solidificar quase logo que o molde é preenchido.,

ciclo de Moldagem Por Injecção (^ de volta ao topo)

a sequência de eventos durante a moldagem por injecção de uma peça de plástico é denominada ciclo de moldagem por injecção. O ciclo começa quando o molde se fecha, seguido pela injeção do polímero na cavidade do molde. Uma vez preenchida a cavidade, mantém-se uma pressão de retenção para compensar a retracção do material. No próximo passo, o parafuso gira, alimentando o próximo tiro para o parafuso da frente. Isto faz com que o parafuso para retrair como o próximo tiro é preparado. Uma vez que a parte é suficientemente fria, o molde abre e a parte é ejetada.,ding

Stress (^ Voltar ao Topo)

O principal inimigo de qualquer de plástico moldado por injeção parte é o estresse., Quando uma resina de plástico (que contém longas estirpes de moléculas) é derretida em preparação para moldagem, As ligações moleculares são temporariamente quebradas devido ao calor e força de cisalhamento da extrusora, permitindo que as moléculas fluam para o molde. Usando pressão, a resina é forçada para o preenchimento do molde em cada característica, rachadura e Fenda do molde. À medida que as moléculas são empurradas através de cada característica, elas são forçadas a dobrar, virar e distorcer para formar a forma da peça. Virar cantos duros ou afiados exerce mais pressão sobre a molécula do que fazer turnos suaves com raios generosos., Transições abruptas de uma característica para outra também são difíceis de preencher e formar para as moléculas.como o material arrefece e as ligações moleculares ligam a resina à sua forma rígida, estas tensões estão, de facto, bloqueadas na parte. O stress das partes pode causar warpage, sink marks, cracking, falha prematura e outros problemas.apesar de se esperarem algumas tensões numa parte moldada por injecção, deve projectar as suas peças com o máximo de consideração possível para a redução do stress., Algumas maneiras de fazer isso são adicionando transições suaves entre recursos e usando rodadas e filetes em possíveis áreas de alto stress.

Gates (^Back to Top)

cada molde de injecção deve ter uma porta, ou uma abertura que permite que o plástico fundido seja injectado na cavidade do molde. Tipo de porta, design e localização podem ter efeitos sobre a parte, tais como embalagem de peças, remoção de portas ou vestígios, aparência cosmética da parte, e dimensões da parte & deformação.,

tipos de portas

existem dois tipos de portas disponíveis para moldagem por injeção; portas aparadas manualmente e automaticamente aparadas.

Portas aparadas manualmente

Este tipo de portões exige que o operador separe as partes das corredores manualmente após cada ciclo., Manualmente recortada portões são escolhidos por várias razões:

- O portão é demasiado volumosos para serem automaticamente cortado pela máquina

- Cisalhamento de materiais sensíveis, tais como o PVC não pode ser exposto a altas taxas de cisalhamento

- Fluxo de distribuição para determinados projetos que requerem simultânea distribuição de fluxo através de uma ampla frente

Automaticamente excluídos Portões

Estes tipos de portas incorporar funcionalidades na ferramenta de quebrar ou de cisalhamento as portas quando abre a ferramenta para ejetar o papel., Automaticamente excluídos portas são usadas por vários motivos:

- Evitando portão de remoção como uma atividade secundária, a redução de custos

- Manutenção consistente dos tempos de ciclo para todas as partes

- Minimizar o portão cicatrizes nas peças

Comum Portão de Projetos (^ Voltar ao Topo)

O maior fator a considerar ao escolher o adequado portão do tipo de aplicação é a porta de design. Existem muitos projetos de portais diferentes disponíveis com base no tamanho e forma de sua parte., Abaixo estão quatro dos projetos de portas mais populares usados pelos clientes Quickparts:

a porta Edge é o projeto de portão mais comum. Como o nome indica, este portão está localizado na borda da peça e é mais adequado para peças planas. As portas laterais são ideais para seções médias e grossas e podem ser usadas em ferramentas multicavidades de duas placas. Este portão vai deixar uma cicatriz na linha de separação.

A Sub-porta é a única porta aparada automaticamente na lista. Pinos ejectores serão necessários para a limpeza automática deste portal., Os portões Sub são bastante comuns e têm várias variações, como o banana gate, tunnel gate e smiley gate para citar alguns. O sub-Portal permite que você gate para longe da linha de separação, dando mais flexibilidade para colocar o portal em um local ideal da parte. Este portão deixa uma cicatriz do tamanho de um alfinete.

O Portão de ponta quente é o mais comum de todos os portões de corredor quente. Portões de ponta quente são tipicamente localizados no topo da parte, em vez de na linha de separação e são ideais para formas redondas ou cónicas onde o fluxo uniforme é necessário., Esta porta deixa um pequeno nó levantado na superfície da peça. Os portões de ponta quente só são usados com sistemas de moldagem de corredor quente. Isto significa que, ao contrário dos sistemas de corredor frio, o plástico é ejetado no molde através de um bocal aquecido e, em seguida, arrefecido para a espessura e forma adequada no molde.

a porta directa ou “Sprue” é uma porta aparada manualmente que é utilizada para moldes de cavidade única de grandes peças cilíndricas que requerem enchimento simétrico. Portões diretos são os mais fáceis de projetar e têm baixo custo e requisitos de manutenção., As partes direct gated são tipicamente de menor tensão e proporcionam alta resistência. Este portal deixa uma grande cicatriz na parte do ponto de contacto.

Porta Local (^ Voltar ao Topo)

Para evitar problemas de sua porta local, abaixo estão algumas orientações para a escolha adequada do portão de localização(s):

- Lugar portões no mais pesado seção transversal para permitir parte embalagem e minimizar os vazios & pia.

- Minimize obstruções no caminho do fluxo, colocando portões longe de núcleos & pinos.,certifique-se de que o estresse do portal está em uma área que não afetará a função parcial ou estética.se estiver a utilizar um plástico de alto grau de encolher, a peça pode encolher perto do portão causando “pucker” se houver tensão moldada elevada no portão

Portões variam em tamanho e forma, dependendo do tipo de plástico a ser moldado e do tamanho da peça. Grandes partes necessitarão portões maiores para fornecer um maior fluxo de resina para encurtar o tempo do molde. Portões pequenos têm uma aparência melhor, mas levar mais tempo para moldar ou pode precisar de ter maior pressão para preencher corretamente.,

Espessura Da Parede (^ de volta ao topo)

antes da ejecção do molde, as peças moldadas por injecção são arrefecidas a partir das temperaturas de fabrico de modo a manterem a sua forma quando ejetadas. Durante o passo de resfriamento da peça do processo de moldagem, As mudanças de pressão, velocidade e viscosidade plástica devem ser minimizadas para evitar defeitos. Poucos aspectos são mais cruciais durante este período do que a espessura da parede. Esta característica pode ter efeitos importantes sobre o custo, velocidade de produção e qualidade das peças finais.,a escolha da espessura adequada da parede para a sua parte pode ter efeitos drásticos sobre o custo e a velocidade de produção do fabrico. Embora não haja restrições de espessura de parede, o objetivo é geralmente escolher a parede mais fina possível. As paredes mais finas usam menos material, o que reduz o custo e leva menos tempo para arrefecer, reduzindo o tempo do ciclo.

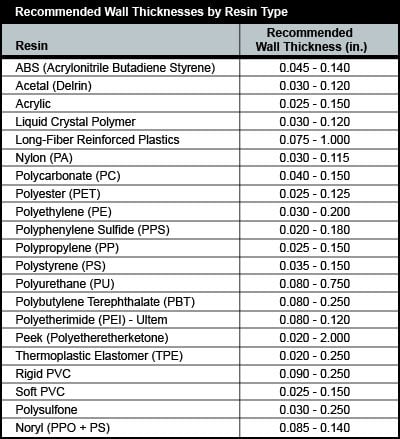

A espessura mínima da parede que pode ser usada depende do tamanho e geometria da peça, requisitos estruturais e comportamento do fluxo da resina., As espessuras de parede de uma parte moldada por injeção geralmente variam de 2mm – 4mm (0.080″ – 0.160″). A moldagem por injecção de parede fina pode produzir paredes tão finas como 0, 5 mm (0, 020″). O gráfico abaixo mostra espessuras de parede recomendadas para resinas moldadoras por injeção comuns.

espessura uniforme das paredes: as secções grossas levam mais tempo a arrefecer do que as finas. Durante o processo de resfriamento, se as paredes são uma espessura inconsistente, as paredes mais finas irá arrefecer primeiro, enquanto as paredes grossas ainda estão solidificando., À medida que a secção espessa arrefece, encolhe em torno da secção já sólida mais fina. Isto faz com que a deformação, torção ou craqueamento ocorra onde as duas seções se encontram. Para evitar este problema, tente projetar com paredes completamente uniformes em toda a parte. Quando as paredes uniformes não são possíveis, a mudança de espessura deve ser tão gradual quanto possível. As variações de espessura das paredes não devem exceder 10% em plásticos de retração de moldes elevados. As transições de espessura devem ser feitas gradualmente, na ordem de 3 para 1. Esta transição gradual evita concentrações de stress e diferenças abruptas de arrefecimento.,

alternativas:

Se a sua parte é tão complexa que necessita de variações na espessura da sua parede, procure uma alternativa. Você pode querer usar características de design como coring ou usando costelas. No mínimo, tente não fazer transições entre seções mais grossas e mais finas demasiado abruptas. Tente usar uma transição gradual ou cantos champerados para minimizar a mudança dramática nas pressões dentro do molde.,

Draft (^ Back to Top)

a maioria das peças moldadas por injecção de plástico incluem características tais como paredes exteriores e costelas internas que são formadas por superfícies opostas de metal de Ferramenta dentro de um molde fechado. Para liberar adequadamente a parte quando o molde abre, as paredes laterais do molde são afuniladas na direção que o molde abre. Esta transformação é referida como”draft in the line of draw”. Este rascunho permite que a peça se liberte do molde assim que o mofo se abre. A quantidade de rascunho necessária pode depender do acabamento da superfície do molde., Uma superfície de Ferramenta lisa e polida permitirá que a peça ejete com menos rascunho do que uma superfície de Ferramenta padrão.considere a fabricação da caixa de plástico oca vista à direita. Uma vez que o plástico tem endurecido em torno do molde, o molde deve ser removido. À medida que o plástico endurece, vai contrair ligeiramente. Ao afinar os lados do molde por um “ângulo de rascunho” apropriado, o molde será mais fácil de remover.

a quantidade de rascunho necessária (em graus) varia de acordo com os requisitos de geometria e textura superficial da peça.,e a criação de raios

Marcas de Pia (^ Voltar ao Topo)

Quando o derretimento a quente flui para o molde de injeção, as seções espessas não esfriar mais rápido que o resto da parte, porque o material mais grosso fica com isolamento pelo exterior da superfície de resfriamento mais rápido de plástico., À medida que o núcleo interno arrefece, encolhe a uma taxa diferente da pele exterior já arrefecida. Esta diferença nas taxas de resfriamento faz com que a seção espessa para dentro e criar uma marca de afundamento na superfície exterior da peça, ou pior, deformar completamente a peça. Além de ser pouco atraente, a marca também representa o estresse adicionado que é construído na parte. Outras áreas menos conspícuas onde a pia ocorre incluem costelas, bosses e cantos. Estes são muitas vezes negligenciados porque nem a característica nem a parte em si é muito espessa; no entanto, a intersecção dos dois pode ser um problema.,

uma maneira de evitar marcas de lava-loiça é o núcleo para fora das seções sólidas da parte para reduzir áreas espessas. Se a força de uma parte sólida é necessária, tente usar padrões de costelas tracejadas transversalmente dentro da área de cored para aumentar a força e evitar afundar. Como regra geral, certifique-se de que todos os chefes e costelas de localização/suporte não são mais de 60% da espessura da parede nominal. Além disso, texturas podem ser usadas para esconder pequenas marcas de afundamento.texturas

texturas (^ Back to Top)

texturização é um processo usado para aplicar padrões a uma superfície de molde., Este processo permite flexibilidade na criação da aparência final de suas partes. A texturização é uma peça integral no desenvolvimento geral do produto e deve ser considerada durante o processo de design para alcançar os resultados desejados. A textura também pode ser um componente funcional do design. As partes imperfeitas podem ser camufladas pela textura certa. A peça é projetada para manuseio frequente? Textura pode ser usada para esconder impressões digitais e melhorar a aderência para o usuário final. A textura também pode ser usada para reduzir o desgaste das peças por fricção.,grande variedade de texturas estão disponíveis para injeção de peças moldadas, tais como:

- Natural Exótico/

- Fosco Acabamentos

- Multi-Brilho Padrões

- Fusões

- Gráficos

- sola do Couro Grãos/Oculta

- com grão de madeira, Ardósia & Paralelepípedos

- Geométricas & Roupa de cama (mediante

- em Camadas de Texturas para Criar Novos Olhares

- Imagens ou Logotipos, Incorporados no Padrão

Quando aplicar uma textura a uma parte, o desenho do CAD deve ser ajustado para acomodar esta superfície de variância., Se a textura está em uma superfície perpendicular ou angled afastado da abertura do molde, então nenhuma mudança de rascunho é necessária. No entanto, se a textura estiver numa superfície paralela com a abertura do molde, é necessário um maior rascunho para evitar marcas de raspagem e arrasto que possam ocorrer durante a ejeção parcial. Diferentes texturas têm diferentes impactos na parte moldada. A regra geral ao projetar para textura é ter 1,5 graus de rascunho para cada 0,001″ de profundidade de acabamento de textura.,

linhas de separação (^ de volta ao topo)

uma” linha de separação ” é a linha de separação na parte onde as duas metades do molde se encontram. A linha realmente indica o “plano” de separação que passa através da peça. Enquanto em partes simples este plano pode ser uma superfície simples, plana, é muitas vezes uma forma complexa que traça o perímetro da parte em torno das várias características que compõem a “silhueta”exterior da parte. As linhas de peças também podem ocorrer onde qualquer duas peças de um molde se encontram. Isto pode incluir pinos de ação lateral, inserções de ferramentas e shutoffs. As linhas de separação não podem ser evitadas; todas as partes as têm., Tenha em mente ao projetar sua parte, que o derretimento sempre fluirá em direção à linha de separação porque é o lugar mais fácil para o ar deslocado escapar ou “ventilar”.

defeitos de moldagem comuns (^Back to Top)

moldagem por injecção é uma tecnologia complexa com possíveis problemas de produção. Eles podem ser causados por defeitos nos moldes ou mais vezes por parte de processamento (moldagem)

Mantenha esses fatores em mente ao projetar sua peça moldada por injeção, e lembre-se de que é mais fácil evitar problemas no início de mudar o seu projeto para baixo da linha.,und a ferramenta ou um aquecedor com defeito

Limpadora

(Bolsa de ar)

linha de Solda