La conception de pièces en plastique est une tâche complexe impliquant de nombreux facteurs qui répondent à une liste d’exigences de l’application. « Comment la pièce doit-elle être utilisée? » »Comment s’adapte-t-il aux autres pièces de l’assemblage? » »Quelles charges éprouvera – t-il en cours d’utilisation? »En plus des problèmes fonctionnels et structurels, les problèmes de traitement jouent un rôle important dans la conception d’une pièce en plastique moulé par injection., La façon dont le plastique fondu entre, remplit et refroidit dans la cavité pour former la pièce entraîne en grande partie la forme que doivent prendre les caractéristiques de cette pièce. Le respect de certaines règles de base de la conception des pièces moulées par injection se traduira par une pièce qui, en plus d’être plus facile à fabriquer et à assembler, sera généralement beaucoup plus solide en service. Diviser une pièce en groupes de base vous aidera à construire votre pièce de manière logique tout en minimisant les problèmes de moulage. Au fur et à mesure qu’une pièce est développée, gardez toujours à l’esprit comment la pièce est moulée et ce que vous pouvez faire pour minimiser le stress.,Table des matières

- applications

- polymères les mieux adaptés au moulage par Injection

- équipement de moulage par Injection

- processus de moulage par Injection

- Cycle de moulage par Injection

- différents types de processus de moulage par Injection

- contrainte

- portes

- portes communes

- emplacement de la porte

- épaisseur de Li> marques D’évier

- Textures

- lignes de séparation

- défauts de moulage courants

applications (^ retour en haut de page)

le moulage par injection plastique est le processus préféré pour la fabrication de pièces en plastique., Le moulage par Injection est utilisé pour créer de nombreuses choses telles que des boîtiers électroniques, des conteneurs, des bouchons de bouteilles, des intérieurs automobiles, des peignes et la plupart des autres produits en plastique disponibles aujourd’hui. Il est idéal pour produire de grands volumes de pièces en plastique en raison du fait que plusieurs pièces peuvent être produites dans chaque cycle en utilisant des moules d’injection à plusieurs cavités. Certains avantages du moulage par injection sont une précision de tolérance élevée, une répétabilité, une grande sélection de matériaux, un faible coût de main-d’œuvre, des pertes de ferraille minimales et peu de besoin de finir les pièces après le moulage., Certains inconvénients de ce processus sont l’investissement initial coûteux en outillage et les limitations du processus.

polymères les mieux adaptés au moulage par Injection (^ retour en haut de page)

La plupart des polymères peuvent être utilisés, y compris tous les thermoplastiques et certains élastomères. Il existe des dizaines de milliers de matériaux différents disponibles pour le moulage par injection. Les matériaux disponibles mélangés avec des alliages ou des mélanges de matériaux précédemment développés signifie que les concepteurs de produits peuvent choisir parmi une vaste sélection de matériaux pour trouver celui qui a exactement les bonnes propriétés., Les matériaux sont choisis en fonction de la résistance et de la fonction requises pour la pièce finale; mais chaque matériau a également des paramètres différents pour le moulage qui doivent être pris en compte. Les polymères courants comme le nylon, le polyéthylène et le polystyrène sont thermoplastiques.

Équipement De Moulage Par Injection (^ retour en haut de page)

Machine de moulage par Injection:

Les machines de moulage par Injection, également appelées presses, se composent d’une trémie de matériau, d’un vérin d’injection ou d’un piston à vis et d’une unité de chauffage., Les moules sont serrés sur le plateau de la machine de moulage, où le plastique est injecté dans le moule à travers l’orifice de la sprue. Les Presses sont évaluées par tonnage, qui est le calcul de la quantité de force de serrage que la machine peut exercer. Cette force maintient le moule fermé pendant le processus de moulage par injection. Le Tonnage peut varier de moins de 5 tonnes à 6 000 tonnes, bien que les presses à tonnage plus élevé soient rarement utilisées. La force totale de serrage nécessaire est déterminée par la surface projetée de la pièce personnalisée en cours de moulage., Cette surface projetée est multipliée par une force de serrage de 2 à 8 tonnes pour chaque pouce carré des surfaces projetées. En règle générale, 4 ou 5 tonnes / po peuvent être utilisés pour la plupart des produits. Si la matière plastique est très rigide, il faudra plus de pression d’injection pour remplir le moule, donc plus de tonnage de serrage est nécessaire pour maintenir le moule fermé. La force requise peut également être déterminée par le matériau utilisé et la taille de la pièce avec des pièces en plastique plus grandes nécessitant une force de serrage plus élevée.

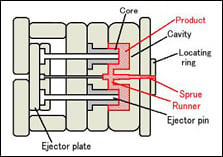

Moule:

Le moule ou mourir se réfère à l’outillage utilisé pour produire des pièces en plastique de moulage., Traditionnellement, les moules d’injection étaient coûteux à fabriquer et n’étaient utilisés que dans des applications de production à grand volume où des milliers de pièces étaient produites. Les moules sont généralement construits en acier trempé, en acier pré-trempé, en aluminium et/ou en alliage béryllium-cuivre. Le choix du matériau à partir duquel construire un moule est principalement économique. Les moules en acier coûtent généralement plus cher à construire, mais offrent une durée de vie plus longue qui compensera le coût initial plus élevé par rapport à un nombre plus élevé de pièces fabriquées avant de s’user., Les moules en acier pré-trempé sont moins résistants à l’usure et sont principalement utilisés pour des exigences de volume inférieur ou des composants plus grands. La dureté de l’acier pré-trempé mesure généralement 38-45 sur L’échelle Rockwell-C. Les moules en acier trempé sont traités thermiquement après l’usinage, ce qui les rend supérieurs en termes de résistance à l’usure et de durée de vie. La dureté typique varie entre 50 et 60 Rockwell-C (HRC).,

Les moules En Aluminium coûtent sensiblement moins cher que les moules en acier, et lorsque de l’aluminium de qualité supérieure tel que L’aluminium D’avion QC-7 et QC-10 est utilisé et usiné avec un équipement informatisé moderne, ils peuvent être économiques pour mouler des centaines de milliers de pièces. Les moules en aluminium offrent également un délai d’exécution rapide et des cycles plus rapides en raison d’une meilleure dissipation thermique. Ils peuvent également être revêtus pour résister à l’usure aux matériaux renforcés de fibre de verre. Le cuivre au béryllium est utilisé dans les zones du moule qui nécessitent une élimination rapide de la chaleur ou dans les zones où la chaleur de cisaillement est la plus générée.,

processus de moulage par Injection (^ retour en haut de page)

avec le moulage par injection, le plastique granulaire est introduit par gravité à partir d’une trémie dans un baril chauffé. Comme les granules sont lentement poussés vers l’avant par un piston à vis, le plastique est forcé dans une chambre chauffée appelée le baril où il est fondu. Au fur et à mesure que le piston avance, le plastique fondu est forcé à travers une buse qui s’appuie contre la bague de coulée du moule, ce qui lui permet d’entrer dans la cavité du moule à travers un système de porte et de coureur. Le moule reste à une température définie afin que le plastique puisse se solidifier presque dès que le moule est rempli.,

Cycle de moulage par Injection (^ retour en haut de page)

la séquence des événements lors du moulage par injection d’une pièce en plastique est appelée cycle de moulage par injection. Le cycle commence lorsque le moule se ferme, suivi de l’injection du polymère dans la cavité du moule. Une fois la cavité remplie, une pression de maintien est maintenue pour compenser le retrait du matériau. À l’étape suivante, la vis tourne, alimentant le tir suivant à la vis avant. Cela provoque la vis à se rétracter que le prochain coup est préparé. Une fois la pièce suffisamment froide, le moule s’ouvre et la pièce est éjectée.,ding

oulage par injection de gaz

contrainte (^ retour en haut de page)

le principal ennemi de toute pièce en plastique moulée par injection est la contrainte., Lorsqu’une résine plastique (qui contient de longues souches de molécules) est fondue en préparation pour le moulage, les liaisons moléculaires sont temporairement rompues en raison de la chaleur et de la force de cisaillement de l’extrudeuse, permettant aux molécules de s’écouler dans le moule. En utilisant la pression, la résine est forcée dans le moule en remplissant chaque caractéristique, fissure et crevasse du moule. Comme les molécules sont poussés par chaque entité, ils sont forcés de se plier, tourner et déformer à la forme de la partie. Tourner des coins durs ou pointus exerce plus de stress sur la molécule que de prendre des virages doux avec des rayons généreux., Les transitions abruptes d’une caractéristique à l’autre sont également difficiles à remplir et à former pour les molécules.

à mesure que le matériau se refroidit et que les liaisons moléculaires relient la résine à sa forme rigide, ces contraintes sont en effet bloquées dans la pièce. Les contraintes d’une pièce peuvent causer un gauchissement, des marques d’évier, des fissures, une défaillance prématurée et d’autres problèmes.

bien que certaines contraintes dans une pièce moulée par injection soient à prévoir, vous devez concevoir vos pièces avec autant de considération pour la réduction des contraintes que possible., Certaines façons de le faire sont en ajoutant des transitions en douceur entre les caractéristiques et en utilisant des ronds et des filets dans les zones de forte contrainte possibles.

Portes (^ Retour Haut de page)

La conception de moules à injection doit avoir une porte ou une ouverture qui permet au plastique fondu pour être injecté dans la cavité du moule. Le type, la conception et l’emplacement de la porte peuvent avoir des effets sur la pièce, tels que l’emballage de la pièce, le retrait ou le vestige de la porte, l’aspect esthétique de la pièce et les dimensions de la pièce &.,

types de portes

Il existe deux types de portes disponibles pour le moulage par injection; portes coupées manuellement et automatiquement.

portes coupées manuellement

ce type de portes nécessite qu’un opérateur sépare les pièces des coureurs manuellement après chaque cycle., Les portes découpées manuellement sont choisies pour plusieurs raisons:

- La porte est trop volumineuse pour être automatiquement cisaillée par la machine

- Les matériaux sensibles au cisaillement tels que le PVC ne peuvent pas être exposés à des taux de cisaillement élevés

- distribution D’écoulement pour certaines conceptions qui nécessitent une distribution simultanée d’écoulement sur une large façade

portes découpées automatiquement

Ces types de portes intègrent des fonctions dans l’outil pour casser ou cisailler les portes lorsque l’outil s’ouvre pour éjecter la pièce., Les portes coupées automatiquement sont utilisées pour plusieurs raisons:

- éviter le retrait de la porte comme opération secondaire, réduire les coûts

- maintenir des temps de cycle cohérents pour toutes les pièces

- minimiser les cicatrices de porte sur les pièces

conceptions de porte communes (^ retour en haut)

le facteur le plus important à prendre en compte lors du choix du type de porte approprié pour votre application est la conception de la porte. Il existe de nombreuses conceptions de portes différentes disponibles en fonction de la taille et de la forme de votre pièce., Voici quatre des modèles de portes les plus populaires utilisés par les clients Quickparts:

La Porte Edge est la conception de porte la plus courante. Comme son nom l’indique, cette porte est située sur le bord de la pièce et convient le mieux aux pièces plates. Les portes de bord sont idéales pour les sections moyennes et épaisses et peuvent être utilisées sur des outils à deux plaques multicavités. Cette porte laissera une cicatrice à la ligne de séparation.

la sous-porte est la seule porte automatiquement coupée de la liste. Des goupilles d’éjection seront nécessaires pour la coupe automatique de cette porte., Les portes secondaires sont assez courantes et ont plusieurs variantes telles que banana gate, tunnel gate et smiley gate pour n’en nommer que quelques-unes. La sous-porte vous permet de la porte loin de la ligne de séparation, ce qui donne plus de flexibilité pour placer la porte à un emplacement optimal sur la pièce. Cette porte laisse une cicatrice de la taille d’une épingle sur la pièce.

La Porte Hot Tip est la plus commune de toutes les portes hot runner. Les portes à Pointe chaude sont généralement situées en haut de la pièce plutôt que sur la ligne de séparation et sont idéales pour les formes rondes ou coniques où un écoulement uniforme est nécessaire., Cette porte laisse un petit nœud surélevé à la surface de la pièce. Les portes à Pointe chaude ne sont utilisées qu’avec les systèmes de moulage à canaux chauds. Cela signifie que, contrairement aux systèmes de canaux froids, le plastique est éjecté dans le moule à travers une buse chauffée, puis refroidi à l’épaisseur et à la forme appropriées dans le moule.

la porte directe ou Sprue est une porte coupée manuellement qui est utilisée pour les moules à cavité unique de grandes pièces cylindriques nécessitant un remplissage symétrique. Les portes directes sont les plus faciles à concevoir et ont des exigences de faible coût et de maintenance., Les pièces fermées directes sont généralement moins sollicitées et offrent une résistance élevée. Cette porte laisse une grande cicatrice sur la pièce au point de contact.

emplacement de la porte (^ retour en haut)

pour éviter les problèmes de l’emplacement de votre porte, voici quelques directives pour choisir l’emplacement approprié de la porte:

- placez les portes à la section transversale la plus lourde pour permettre l’emballage des pièces et minimiser les vides& évier.

- minimisez les obstructions dans le chemin d’écoulement en plaçant les portes à l’écart des noyaux& broches.,

- assurez-vous que le stress de la porte est dans une zone qui n’affectera pas la fonction ou l’esthétique de la pièce.

- Si vous utilisez un plastique avec un degré de rétrécissement élevé, la pièce peut rétrécir près de la porte, provoquant un « plissement de la porte » s’il y a une forte contrainte moulée à la porte

- assurez-vous de permettre un dégazage manuel ou automatique facile.

- La Porte doit minimiser la longueur du chemin d’écoulement pour éviter les marques d’écoulement cosmétiques.

- Dans certains cas, il peut être nécessaire d’ajouter une deuxième porte de remplir correctement les pièces.,

- Si des problèmes de remplissage se produisent avec des pièces à paroi mince, ajoutez des canaux d’écoulement ou effectuez des ajustements d’épaisseur de paroi pour corriger le débit.

les Portes varient en taille et en forme selon le type de plastique moulé et la taille de la pièce. Les grandes pièces exigeront des portes plus grandes pour fournir un plus grand écoulement de résine pour raccourcir le temps de moule. Les petites portes ont une meilleure apparence, mais prennent plus de temps à mouler ou peuvent avoir besoin d’avoir une pression plus élevée pour remplir correctement.,

Epaisseur de paroi (^ retour en haut)

avant l’éjection du moule, les pièces moulées par injection sont refroidies à partir des températures de fabrication afin qu’elles conservent leur forme lorsqu’elles sont éjectées. Pendant l’étape de refroidissement de la pièce du processus de moulage, les changements de pression, de vitesse et de viscosité plastique doivent être minimisés pour éviter les défauts. Peu d’aspects sont plus cruciaux pendant cette période que l’épaisseur de paroi. Cette fonctionnalité peut avoir des effets majeurs sur le coût, la vitesse de production et la qualité des pièces finales.,

épaisseur de paroi appropriée:

choisir l’épaisseur de paroi appropriée pour votre pièce peut avoir des effets drastiques sur le coût et la vitesse de production de la fabrication. Bien qu’il n’y ait pas de restrictions d’épaisseur de paroi, l’objectif est généralement de choisir le mur le plus mince possible. Les murs plus minces utilisent moins de matériaux, ce qui réduit les coûts et prend moins de temps à refroidir, réduisant ainsi le temps de cycle.

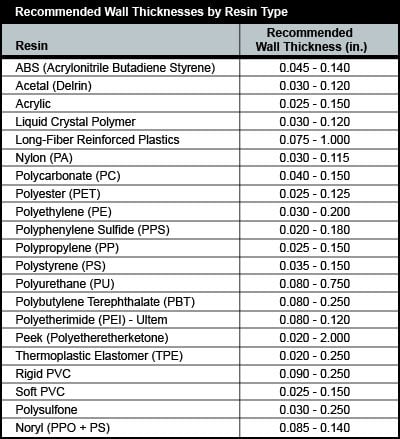

l’épaisseur minimale de paroi qui peut être utilisée dépend de la taille et de la géométrie de la pièce, des exigences structurelles et du comportement d’écoulement de la résine., Les épaisseurs de paroi d’une pièce moulée par injection vont généralement de 2 mm à 4 mm (0,080″ à 0,160″). Le moulage par injection à paroi mince peut produire des murs aussi minces que 0,5 mm (0,020″). Le tableau ci-dessous montre les épaisseurs de paroi recommandées pour les résines de moulage par injection courantes.

épaisseur de paroi uniforme:

Les sections épaisses prennent plus de temps à refroidir que les sections minces. Pendant le processus de refroidissement, si les murs ont une épaisseur incohérente, les murs plus minces vont d’abord refroidir pendant que les murs épais se solidifient encore., Lorsque la section épaisse se refroidit, elle se rétrécit autour de la section plus mince déjà solide. Cela provoque une déformation, une torsion ou une fissuration à l’endroit où les deux sections se rencontrent. Pour éviter ce problème, essayez de concevoir avec des murs complètement uniformes dans toute la pièce. Lorsque des murs uniformes ne sont pas possibles, le changement d’épaisseur doit être aussi progressif que possible. Les variations d’épaisseur de paroi ne doivent pas dépasser 10% dans les plastiques à retrait élevé. Les transitions d’épaisseur doivent être faites progressivement, de l’ordre de 3 à 1. Cette transition progressive évite les concentrations de contraintes et les différences brusques de refroidissement.,

Alternatives:

Si votre pièce est si complexe que vous avez besoin de variations sur votre épaisseur de paroi, recherchez une alternative. Vous pouvez utiliser des fonctionnalités de conception telles que le carottage ou l’utilisation de nervures. À tout le moins, essayez de ne pas rendre les transitions entre les sections plus épaisses et plus minces trop abruptes. Essayez d’utiliser une transition progressive ou des coins chanfreinés pour minimiser le changement spectaculaire de pression à l’intérieur du moule.,

Draft (^ Back to Top)

La plupart des pièces en plastique moulées par injection comprennent des caractéristiques telles que des parois extérieures et des nervures internes qui sont formées par des surfaces opposées de métal à outils à l’intérieur d’un moule fermé. Libérer correctement la partie lorsque le moule s’ouvre, les parois latérales du moule sont coniques dans le sens que le moule s’ouvre. Ce rétrécissement est appelé « brouillon dans la ligne de tirage ». Ce tirage permet à la pièce de se libérer du moule dès que le moule s’ouvre. La quantité de tirage requise peut dépendre de la finition de surface du moule., Une surface d’outil lisse et polie permettra à la pièce de s’éjecter avec moins de tirant d’eau qu’une surface d’outil standard.

considérez la fabrication de la boîte en plastique creuse vue à droite. Une fois que le plastique a durci autour du moule, le moule doit être retiré. Comme le plastique durcit, il se contractera légèrement. En effilochant les côtés du moule par un « angle de tirage » approprié, le moule sera plus facile à enlever.

la quantité de tirage requise (en degrés) varie en fonction des exigences de géométrie et de texture de surface de la pièce.,e création de rayons

Une façon d’éviter les marques d’évier est de core out les sections solides de la pièce pour réduire les zones épaisses. Si la résistance d’une pièce solide est requise, essayez d’utiliser des motifs de nervures hachurées à l’intérieur de la zone creusée pour augmenter la résistance et éviter l’évier. En règle générale, assurez-vous que tous les bossages et les nervures de positionnement/support ne dépassent pas 60% de l’épaisseur de la paroi nominale. En outre, les textures peuvent être utilisées pour masquer les marques d’évier mineures.

Textures (^ Back to Top)

la texturation est un processus utilisé pour appliquer des motifs sur une surface de moule., Ce processus permet une flexibilité dans la création de l’apparence finale de vos pièces. La texturation fait partie intégrante du développement global du produit et doit être prise en compte lors du processus de conception pour obtenir les résultats souhaités. La Texture peut également être une composante fonctionnelle de la conception. Les parties imparfaites peuvent être camouflées par la bonne texture. La pièce est-elle conçue pour une manipulation fréquente? La Texture peut être utilisée pour masquer les empreintes digitales et améliorer l’adhérence pour l’utilisateur final. La Texture peut également être utilisée pour réduire l’usure des pièces due au frottement.,une grande variété de textures sont disponibles pour les pièces moulées par injection telles que:

- naturel/exotique

- finitions mates

- motifs Multi-brillants

- Fusions

- graphiques

- Grains de cuir/peaux

- grain de bois, ardoise & pavé

- géométrique & linge de maison

- Textures superposées pour créer de nouveaux looks

- images ou logos incorporés dans le motif

lors de l’application d’une texture à une pièce, le dessin CAO doit être ajusté pour tenir compte de cette variance de surface., Si la texture est sur une surface perpendiculaire ou inclinée par rapport à l’ouverture du moule, aucun changement de tirage n’est nécessaire. Si la texture est sur une surface parallèle avec l’ouverture du moule, cependant, un tirage accru est nécessaire pour éviter le grattage et les marques de traînée qui pourraient se produire lors de l’éjection de la pièce. Différentes textures ont des impacts différents sur la pièce moulée. La règle de base lors de la conception de texture est d’avoir 1,5 degrés de tirant d’eau pour chaque 0,001″ de profondeur de finition de texture.,

lignes de séparation (^ retour en haut)

Une « Ligne de séparation » est la ligne de séparation sur la pièce où les deux moitiés du moule se rencontrent. La ligne indique en fait le « plan » de séparation qui traverse la pièce. Alors que sur les pièces simples, ce plan peut être une surface simple et plane, il s’agit souvent d’une forme complexe qui trace le périmètre de la pièce autour des différentes caractéristiques qui composent la « silhouette »extérieure de la pièce. Des lignes de pièces peuvent également se produire lorsque deux pièces d’un moule se rencontrent. Cela peut inclure des goupilles d’action latérales, des inserts d’outils et des arrêts. Les lignes de séparation ne peuvent pas être évitées; chaque partie les A., Gardez à l’esprit lors de la conception de votre pièce, que la fonte coulera toujours vers la ligne de séparation car c’est l’endroit le plus facile pour que l’air déplacé s’échappe ou « s’évente ».

défauts de moulage courants (^ retour en haut de page)

le moulage par Injection est une technologie complexe avec des problèmes de production possibles. Ils peuvent être causés par des défauts dans les moules ou plus souvent par le traitement des pièces (moulage)

gardez ces facteurs à l’esprit lors de la conception de votre pièce moulée par injection, et rappelez-vous qu’il est plus facile d’éviter les problèmes au début que de changer votre conception en cours de ligne.,

Jet

(poche D’Air)

ligne de soudure

matériau trop chaud, manque de refroidissement autour de l’outil, températures d’eau incorrectes (les pièces s’inclinent vers l’intérieur vers le côté chaud de l’outil)